Menos cortes y más productividad en la gestión de MRO con Brammer Insite

Pocas empresas dedican tiempo y atención a la mejora y el ahorro de costes en el área de MRO debido a la complejidad y variedad de las piezas, las exigencias de eficiencia en la producción y la creciente sofisticación técnica de los procesos de fabricación. El servicio Insite™ de Brammer reconoce y resuelve estas preocupaciones colocando a uno o más expertos de la compañía en las instalaciones del cliente para trabajar a tiempo parcial o completo.

En un mundo cada vez más competitivo, los fabricantes no pueden permitirse costes innecesarios. No obstante, en la mayoría de las operaciones de fabricación se pasan por alto las posibilidades de aumento de eficiencia que ofrece el área de MRO. Partiendo de esta base, Brammer lanzó su servicio Insite™ en 2003 para ayudar a sus clientes a reducir costes y aumentar al máximo su productividad, permitiéndoles en algunos casos, externalizar algunas o todas sus funciones de compras y gestión de MRO con un experto de Brammer. “Mediante la integración de una sucursal de Brammer en su planta, el Insite™ ha hecho posible conseguir grandes ahorros a diversos fabricantes y ha hecho que muchas empresas confíen en este servicio”, subraya Juan Bueno, Director Grandes Cuentas de Brammer.

Más de 60 Insites en España

Contar con Brammer Insite™ significa colaborar como auténticos socios: dos organizaciones trabajando mano a mano, con las mismas metas de ahorro de costes y los mismos objetivos de mejora de la productividad. En la actualidad, y con más de 60 Insites™, son muchos los clientes en España que se benefician de tener a un empleado de Brammer en su equipo, en el almacén o en la oficina de sus instalaciones, dedicándose a aumentar la eficiencia de su producción y reducir sus costes de adquisición totales y su capital de explotación.

Caso de éxito

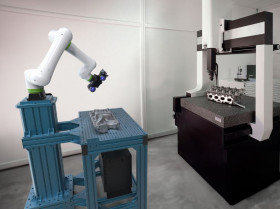

Desde su lanzamiento, el servicio Insite™ de Brammer ha hecho posible que clientes en toda Europa reduzcan sus costes totales de adquisición, mejoren la eficiencia de la producción y disminuyan también el capital circulante de su planta. Entre los casos de éxito, destaca el de Delphi, que es una de los mayores fabricantes de componentes para automóviles el mundo. Gracias a la incorporación de un Insite en su planta de Barcelona, que tenía como principal objetivo contribuir a la reducción de costes sin perjudicar la eficacia productiva ni el rendimiento, la compañía se ha beneficiado de importantes ahorros de costes.

Hablando del proceso llevado a cabo, la revisión del suministro, el consumo de repuestos y el gasto de la planta fue el primer paso. A partir de aquí, se realizó la implementación de mejoras y la organización de talleres con proveedores, así como con el equipo de mantenimiento de Delphi y con ingenieros de la planta con el objetivo de poner en común ideas destinadas a la optimización de los costes y la rentabilidad. Todas estas acciones permitieron conseguir un ahorro de costes superior a 74.000 €.

Las startups pueden enviar sus candidaturas antes del 19 de mayo para The Scale-Up! World Summit

Comentarios