igus triplica la capacidad de producción de su servicio de impresión en 3D

Cada vez son más los clientes optan por el servicio de impresión en 3D de piezas duraderas y fabricadas en plásticos técnicos resistentes al desgaste. Pueden solicitarse piezas de recambio con un corto plazo de entrega, prototipos o lotes pequeños de componentes libres de lubricación. Ante esta realidad, igus ha triplicado su capacidad de impresión en 3D mediante la incorporación de nuevas impresoras de sinterización láser.

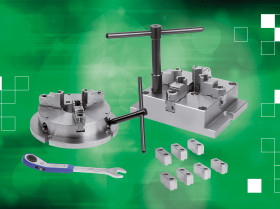

Para la producción de un solo ejemplar o un lote pequeño de piezas especiales resistentes a la abrasión, el servicio de impresión en 3D de igus ofrece la posibilidad de acceder al diseñador iglidur, importar los datos CAD, seleccionar el material y realizar el pedido. Una fórmula pensada para que usuarios amateurs como profesionales del sector industrial, puedan solicitar piezas especiales resistentes al desgaste de forma rápida.

La mayoría de los componentes están fabricados mediante la técnica de sinterización por láser. En este proceso, el material iglidur l3 en polvo, resistente a la abrasión y desarrollado especialmente por igus para el sinterizado por láser, se extiende sobre una plataforma y un láser sinteriza las áreas definidas. Después de cada fase, la plataforma desciende levemente y se esparce una nueva capa de polvo. “Debido a la enorme demanda de soluciones especiales y resistentes a la abrasión del servicio de impresión en 3D, hemos triplicado nuestra capacidad de producción incorporando nuevas impresoras de sinterizado por láser”, explica Tom Krause, director del Departamento de Fabricación Aditiva en igus.

Componentes complejos, impresión rápida

“Las ventajas del sinterizado láser son indiscutibles”, destacan desde la compañía. Las impresoras de sinterizado láser pueden producir soluciones simples o complejas, estáticas o móviles. “Por ejemplo, en un espacio de instalación de 220x170x300 mm pueden producirse 5.000 cojinetes con un diámetro interior de 10 mm en solo 30 horas. Esta técnica no solo nos permite ofrecer componentes de forma rápida, sino que además las piezas son muy resistentes y su precio es más económico que el modelado por deposición fundida”, afirma Tom Krause.

Esta solución permite eliminar los costes derivados de de la producción de moldes para inyección y las modificaciones en el diseño pueden hacerse fácilmente por ordenador, mientras que en el moldeado por inyección es necesario cambiar los moldes. “Además, el precio no varía en función de la complejidad del componente. En caso de que el cliente desee fabricar engranajes, puede utilizar el material iglidur l6, resistente a la abrasión y desarrollado especialmente para fabricar engranajes mediante sinterización por láser. Si se requieren series de hasta 4.000 componentes, también pueden producirse moldes para inyección mediante la fabricación aditiva para, posteriormente, utilizarse en máquinas de inyección. En este caso, la ventaja principal es que el usuario puede seleccionar libremente el material adecuado entre más de 50 materiales iglidur”, concluyen desde igus.

DeltaV Workflow Management continúa la expansión de la compañía de las capacidades de la plataforma de automatización DeltaV

Comentarios