AEI 515 - Presente y tendencias de futuro de los Sistemas de Control Distribuido (DCS)

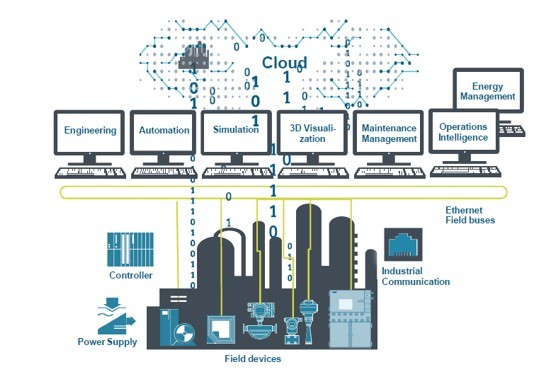

En los Sistemas de Control Distribuido (DCS) los elementos de control no están ubicados localmente, sino que se distribuyen en todo el sistema con cada componente. Y al mismo tiempo, todos los componentes están conectados a través de redes de comunicación. Estos sistemas de control se localizan en grandes industrias y se aplican a procesos industriales complejos como los existentes en petroquímicas, papeleras, metalúrgicas, centrales de generación, plantas de tratamiento de aguas o en la industria farmacéutica, entre otros. Los primeros DCS datan de los años 70 y podían controlar procesos de hasta 5000 señales. Hoy en día su capacidad puede llegar hasta las 250.000 señales.

El siguiente artículo recoge la opinión de expertos de cinco compañías que han respondido a cuatro claves para conocer cuál es la situación del mercado y hacia dónde evolucionan los DCS.

Presente y límites de los DCS

En cuanto a la situación actual y los límites de los sistemas DCS, las opiniones de los expertos consultados coinciden en un aspecto básico, su vigencia y su futuro están garantizados, eso sí ven necesidades claras, como la incorporación de soluciones de ciberseguridad.

Antonio Fuentes, director comercial de Sistemas y Soluciones de Emerson, introduce que el mercado en general parece estable, a pesar de notarse una pausa en la industria petrolera en Norteamérica y añade: “Continúa habiendo un buen equilibrio entre CapEx y OpEx. El segmento de GNL sigue creciendo con fortaleza y debería continuar aumentando y manteniendo el impulso en los próximos años”. Además, destaca que la industria farmacéutica ha mostrado un gran fortaleza en los últimos años que parece continuar creciendo “gracias a la inversión continua que los clientes están haciendo en nuevas capacidades en todo el mundo”. Los productos químicos también presentan crecimientos positivos en el futuro cercano.

Fuentes subraya algunas necesidades clave de los clientes que “continúan necesitando mucha atención”. Son la disminución de recursos humanos calificados, la rapidez en la ejecución de proyectos, la conectividad sencilla entre sistemas o la transformación digital. Sin olvidar que los usuarios requieren soluciones de ciberseguridad de alta calidad. Estas necesidades han conducido, en el caso de Emerson, a construir una estrategia en ejecución de proyectos (Certeza de Proyecto) y otra durante la operación de la planta (Certeza Operacional)”. El objetivo, afirma Fuentes, es reducir el riesgo general en la inversión de capital, así como evitar retrasos en la ejecución: ”Estamos implementando tecnologías que hacen que los proyectos sean más fáciles de ejecutar, así como que las plantas sean más eficientes y fiables después del arranque y durante todo el ciclo de vida de la misma. Sin embargo, la incertidumbre del mercado continúa, ya que los clientes no están seguros de lo que los mercados van a hacer a largo plazo, especialmente a la luz de los aranceles, los precios del petróleo y el gas”.

Por su parte, Miguel Sepúlveda, Sales Expert, Process & Factory Automation de B&R Industrial Automation, declara que todos los fabricantes tienden a ampliar el concepto de DCS a toda la planta y enlazar los sistemas de control de planta con los sistemas de información. En cuanto a los límites que existen hoy en día, Sepúlveda los divide en dos ejes: “Por un lado, en la cantidad y tipos de datos de planta a tratar: gracias a la digitalización, mucha más información debe ser tratada y transmitida a través del DCS como enlace entre los equipos de proceso y los sistemas de información. Por otro lado, la integración de todos los equipos de planta: la capacidad de integrar tanto el área de control de procesos como el resto de áreas productivas en una planta, como son las líneas de finalización/máquinas, infraestructuras (energías, facilities y otros) e intralogística (sistemas track, robots,...)”

En el caso de Luis Navarra, consultor de Soluciones de Proceso de Rockwell Automation, habla así de la evolución de estos sistemas: “La evolución de los DCS para adaptarse a las necesidades actuales de las fábricas ha hecho que surjan Sistemas de Control Modernos, basados en tecnologías híbridas que, sin perder las capacidades y funcionalidades de los DCS tradicionales, consiguen superar los límites que estos sistemas tenían. Se trata de DCS basados en tecnologías multidisciplinares, que permiten utilizarse en las diferentes áreas de planta. En los sistemas DCS híbridos la potencia de las nuevas generaciones de controladores, tanto en capacidad de procesamiento como en comunicaciones, ha aumentado las capacidades y prestaciones de estos sistemas. Un hecho que permite reducir la infraestructura de hardware del sistema”. Navarra afirma que usar una tecnología multidisciplinar y común para toda la planta aumenta la escalabilidad del sistema: “Se puede utilizar para un Skids de Proceso o Unidades Paquete de decenas o cientos de señales y diferentes necesidades de control (discreto, control de movimiento, seguridad) hasta para el control de la planta completa. Se adapta la infraestructura de hardware a las necesidades y tamaño de la instalación. De esta manera, se eliminan los costes de integración de estas unidades ya que son parte del sistema DCS y no se aumentan los costes con hardware sobredimensionado para esos equipos locales”, sostiene.

Para Navarra, los DCS no se escapan de los retos de la digitalización industrial y añade: “El acceso a la información y la ciberseguridad son dos hándicaps muy importantes”. En relación a la ciberseguridad, cree que es una necesidad básica: “Para los DCS la ciberseguridad es una obligación, se ha convertido en una funcionalidad tan básica para el sistema como lo puede ser el determinismo de control o la redundancia”. Sobre los estándares de comunicaciones Ethernet para las redes de control, cita el protocolo CIP (Common Industrial Protocol) desarrollado por la ODVA, que facilita el acceso a la información, “permiten comunicar directamente con otros dispositivos, intercambiar datos y/o integrarlos directamente en el sistema, facilitando el acceso a la información y diagnóstico de estos equipos”, añade.

Roberto Engelen, LBL Manager Energy Industries para ABB en España, da una importancia capital a los DCS: “El negocio de los DCS continúa en evolución debido a las crecientes necesidades de automatización. Hoy en día siguen siendo el centro de la automatización de la producción y, por lo tanto, son de vital importancia a la hora de tener acceso a los procesos de manera transparente, mediante la captación de un amplio abanico de datos de las operaciones. El deseo creciente de contar con información y con software inteligente que nos acompañe en todas nuestras actividades se hace cada vez más presente en los DCS”. Además, desde ABB confirman que la digitalización se adentra en el área de operaciones: “Cada vez hay menos limitaciones de software, conectividad y capacidad informática, lo que hace que la automatización se vea menos condicionada. Como consecuencia, la digitalización está adentrándose en el área de las operaciones. Aumentan por tanto las expectativas respecto al ciclo de innovación y a las distintas funciones de los DCS, abarcando desde procesos de ingeniería cada vez más automatizados hasta la conectividad en la nube”.

Almudena Álvarez Fernández, jefa de propuestas de Honeywell Process Solutions para el sur de Europa y norte de África, nos explica su visión sobre los DCS: “El mundo tecnológico está cambiando a un ritmo sin precedentes. En la economía global conectada, las decisiones de negocio han de ser ágiles y precisas. Los procesos deben ejecutarse con velocidad y eficiencia, además de en tiempo y en coste. Los trabajadores deben tener la habilidad de reaccionar a las circunstancias de cambio, siempre con la confianza basada en datos disponibles y precisos”. Álvarez declara que pocos entornos tecnológicos son más complejos que aquellos requeridos para los sistemas de control de procesos, y considera que deben incorporar funciones críticas que incluyen ciberseguridad, redundancia, redes de alta velocidad y operaciones determinísticas. Es con estas competencias con las que se controlan los procesos de seguridad crítica con el mayor nivel de fiabilidad. “Las nuevas generaciones de tecnología de sistemas de control se basan en la reducción de la complejidad, eliminando las dependencias tradicionales en los sistemas de control que no generen valor añadido. Todos los desarrollos van hacia esta dirección, por lo que los límites de los DCS, tanto en capacidad como en versatilidad y flexibilidad, se presumen difíciles de acotar” sentencia.

Tendencias de futuro de los DCS

El sector de los sistemas DCS va a incorporar diversas tecnologías para la transformación digital, como el IIoT, big data, machine learning, inteligencia artificial, que facilitarán la gestión de la planta, integrados conjuntamente con los DCS.

De este modo, Fuentes (Emerson) y Navarra (Rockwell) coinciden en opinar que el riesgo de ataques cibernéticos continúa y proteger el sistema de control de procesos de estos ataques es un elemento clave para cualquier proveedor. “Nuestra visión es continuar brindando los mejores productos y servicios de ciberseguridad para garantizar que los clientes de Emerson puedan proteger los sistemas de manera efectiva, prevenir los ataques cibernéticos, ajustarse a las normas y regulaciones y cumplir con los estándares y las mejores prácticas actuales. Continuaremos observando y respondiendo a las tendencias cibernéticas, en constante cambio debido a la naturaleza cambiante y dinámica de los ataques cibernéticos”, explica el director comercial de Emerson.

Otra tendencia que observan desde Emerson es que los clientes están intentando desarrollar instalaciones con el mínimo personal y la supervisión y los servicios remotos son fundamentales para hacerlo posible: “La monitorización remota también permite a los clientes aprovechar a sus expertos (de proceso o de fiabilidad) en más de una instalación en todo el mundo, lo que ayuda a compensar la disminución de recursos humanos calificados que mencionamos anteriormente. Las operaciones remotas también tienen el potencial de evitar que las personas se vean perjudicadas en las propias instalaciones. Esto tiene que equilibrarse con las necesidades obvias de los trabajadores a nivel local para otras tareas, como el mantenimiento o la fiabilidad. Además, si una instalación está diseñada para ser operada de forma remota, muchos usuarios sugieren que quieren que sea un enfoque de 'operar por excepción', lo que significa que desean que la instalación esté lo más automatizada posible, lo que puede tener importantes beneficios de producción. El IIoT (Industrial Internet of Things) y las tecnologías que faciliten la transformación digital de nuestros clientes permiten que más dispositivos inteligentes se conecten digitalmente al DCS. Se han incorporado varias tecnologías diferentes que hacen posible conectar e intercambiar más datos a través de soluciones. Los ejemplos incluyen OPC UA, PK Controller, Ovation Compact Controller, EIOC para extender fácilmente la cantidad de datos dentro del entorno DCS. Plantweb Optics y DeltaV Mobile son dos ejemplos de aplicaciones que hemos creado con IIoT en mente”.

Por su parte, Engelen (ABB) afirma que la “cuarta revolución industrial” que vivimos en la actualidad viene acompañada del fin de la estructura tan rígida de los DCS, para avanzar hacia una arquitectura independiente de hardware, modular y centrada en la red que trabaja, codo con codo, con las soluciones digitales: “Tanto clientes como proveedores están promoviendo diferentes iniciativas que marcan un cambio importante en el mundo de los DCS. Iniciativas como It Just Happens, OPAF, Modular Automation y NOA nos llevan a un sistema más interoperable y de aplicación modular más flexible. OPC UA se presenta como el nuevo eje y bus de campo del futuro, en una arquitectura plana capaz de combinar el mundo de las operaciones OT y el de sistemas IT. Los mismos DCS van a subir una capa de nivel para pasar de un control de régimen permanente a una operación adaptada y variable a lo largo del ciclo de vida de la planta”.

Las tendencias de futuro de los DCS van en la línea de la superación de sus límites, así lo ven desde B&R y citan tecnologías específicas como son la integración en la nube: información de operaciones y diagnóstico de equipos a través de plataformas cloud. También la multifuncionalidad: integración de áreas de automatización discreta; seguridad,... Y por último citan el big data & analytics, esto es, la integración de información relevante de calidad, operadores, machine learning. “La analítica debe poder hacerse, también, cerca del proceso, como parte de la integración de los sistemas de las máquinas, líneas y procesos con toda la infraestructura”, explica Sepúlveda.

De analítica también habla Navarra (Rockwell): “Es una tendencia que se está desarrollando en los sistemas de control. Dispositivos de campo inteligentes que han aumentado la capacidad de diagnósticos y la accesibilidad a la información de forma estándar con comunicaciones OPC UA, para desarrollar los conceptos de IoT en el entorno industrial, permiten disponer de más datos para llevar a cabo diferentes estrategias de analítica en diferentes niveles”. Navarra explica que actualmente se puede disponer de módulos del DCS con capacidad de computación AI (inteligencia artificial) y ML (machine learning), para tener un primer nivel de analítica en planta y desarrollar estrategias avanzadas de análisis tanto predictivo como prescriptivo. “Estas nuevas herramientas facilitan la captura e interpretación de los datos, y el desarrollo de modelos para implementar estrategias de control predictivo, detección de anomalías y mantenimiento, KPIs predictivos y optimización de objetivos de producción, así como alertas y notificaciones o cuadros de mando a demanda. Además, la interconexión de los sistemas permite subir los datos del DCS a otros niveles para desarrollar estrategias de analítica en la nube con datos de otros sistemas, por ejemplo”. Añade también que otra tendencia de futuro va a ser el desarrollo completo de la comunicación Ethernet en los instrumentos de campo: “Con un cableado sencillo a dos hilos con el que se puedan interconectar dispositivos alejados entre ellos, permita suministrar al instrumento la comunicación y la alimentación con el mismo cableado, y se pueda llevar a zonas con atmósferas explosivas (ATEX). Esta tecnología de Ethernet a 2 hilos (APL) combina los beneficios de la tecnología de buses de campo a 2 hilos con la Ethernet Industrial”. Por último, hace mención al Standard IEEE (estándar P802.3cg) para que se pueda utilizar con todos los protocolos Ethernet y diferentes fabricantes puedan desarrollar equipos con esta comunicación.

Desde otro punto de vista, la jefa de propuestas de Honeywell asegura que para conseguir la reducción de la complejidad, estas nuevas tecnologías de sistemas de control utilizan, por un lado, los principios de ejecución Lean, y por otro, software y tecnologías de red para desacoplar las aplicaciones de control de los equipos físicos y los controladores de las entradas/salidas físicas, de forma que los sistemas de control se configuren e implementen en menor tiempo, a menor coste y con menor riesgo y con bloques modulares, más simples: “Se trata de eliminar la complejidad, desacoplando el control de la plataforma física y reduciendo los costes de IT. Eliminando la dependencia tradicional que forzaba a los proyectos a fluir de forma secuencial, y gracias a la combinación del uso de tarjetas de entradas/salidas universales, la virtualización, la ingeniería virtual y el comisionado automatizado, el resultado es la separación de los componentes físicos del diseño funcional, rompiendo las dependencias de las tareas y permitiendo que la ingeniería pueda realizarse desde cualquier lugar del mundo, derivando en una reducción significativa de riesgos y costes”, explica. En este punto Álvarez (Honeywell) coincide con los representantes de Rockwell y Emerson: “Esta solución también transforma la manera en la que los sistemas de control se mantienen durante su ciclo de vida, cambiando la gestión diaria de servidores a centros de datos centralizados, donde expertos y protocolos establecidos mitigan los riesgos de ciberseguridad, permitiendo que los ingenieros de planta se centren más proactivamente en la optimización de los sistemas de control”.

El DCS y su Gemelo Digital (Siemens)

En esta revolución que vivimos el DCS sigue dando respuesta a las necesidades de la industria de proceso. No obstante, incorporar las tecnologías de la industria 4.0 en sus diseños y en su comunidad de actores es clave para que lo pueda seguir haciendo en el futuro cercano. Debe evolucionar protegiendo la inversión y manteniendo su robustez y seguridad, para poder dar respuesta a las necesidades de la nueva era y convertirse en el núcleo del Gemelo Digital de la planta de proceso”, explican desde Siemens en el artículo "El DCS y su Gemelo Digital".

"El DCS debe, a través de su evolución, ser un facilitador de estas tecnologías e incorporar en sus nuevos diseños las arquitecturas que permitan crear, utilizar y mantener el Gemelo Digital", señala Julio Garcia Perez, responsable Negocio Control y Seguridad de Procesos. ¿Cuáles? Ingeniería colaborativa; tecnología web; modularidad en la automatización; estándares; security integrado; industrial ethernet en proceso, también a nivel de campo; y digitalización de los instrumentos y accionamientos. “El futuro del DCS pasa por ello, y ya es una realidad”, afirma Garcia Perez.

Novedades en software de los DCS del futuro

En cuanto a novedades en software de los sistemas DCS del futuro se pueden observar diversas tendencias, como son las aplicaciones DCS basadas en la nube, también con la aplicación de IIoT, así como la virtualización, que va, en mucho casos, a eliminar la presencia del hardware.

Desde Emerson, Fuentes asegura: “La adopción de tecnologías que se puedan ejecutar de manera segura desde la nube continúa recibiendo mucha atención. Tenemos capacidades para diseñar nuestros proyectos en la nube, permitiendo una mayor eficiencia durante el proceso de ingeniería. En términos de aplicaciones DCS basadas en la nube, los usuarios nos dicen que las aplicaciones en la nube centradas en las operaciones no están necesariamente donde el mercado quiere ir para un procesamiento de control en tiempo real, seguro y fiable. Los paquetes de análisis en la nube tienen sentido cuando intentan vincular expertos remotos y demás. Con estas aplicaciones, los expertos, en una ubicación diferente, pueden ver los datos para tomar la decisión correcta. La mayoría de estas aplicaciones se centran en soluciones de fiabilidad”. Además, Fuentes cita el IIoT como tecnología a tener en cuenta para la gestión de los DCS: “Creemos que el IIoT todavía está encontrando su lugar, los clientes están aún descubriendo lo que realmente agrega valor a sus resultados. Algunos competidores siguen ofreciendo lo que podría llamarse 'paquetes de análisis de pizarra en blanco' que permiten a los usuarios resolver problemas que ni siquiera saben que tienen. Todavía no hemos oído hablar de clientes que tengan éxito con este enfoque. Sin embargo, creemos que lo que será más exitoso en los próximos 5 años es el aumento de las aplicaciones específicas que ofrecen un valor medible para los clientes. Cuando instalen uno y vean el valor, instalarán otro y otro”.

Por su parte, Sepúlveda (B&R) cree que las novedades en cuanto a software evolucionarán en la línea de integración de funciones de gestión de fabricación y de gestión de activos; integración de Asset Management con librerías de diagnóstico de información de equipos y máquinas, y de ciberseguridad: “El DCS va a ser el centro por el que pase la información de planta a los sistemas de información y cloud”.

Como ya ha ocurrido con la necesidad de mejorar la ciberseguridad de los sistemas DCS, Navarra (Rockwell) y Fuentes (Emerson) también coinciden en que en los últimos años se ha extendido la utilización de la virtualización de las aplicaciones de software de los DCS. Ahora, los terminales de operación, ya sea en campo o en las salas de control, son reemplazados por clientes ligeros (ThinClients) o clientes cero (zeroClients): “En el caso de los clientes ligeros, las aplicaciones no están instaladas en estos equipos, por lo que se simplifica el desarrollo y mantenimiento de estos terminales reduciendo también sus costes. Los clientes cero van más allá, ya que no disponen ni de sistema operativo ni siquiera de disco duro. El coste de infraestructura se reduce, se facilita considerablemente el mantenimiento de los terminales de operación y se aumenta la protección tanto de la propiedad intelectual, como ante virus y ciberataques. Además de los clientes ligeros y cero, los dispositivos móviles también se están extendiendo como nuevos terminales de las diferentes aplicaciones de supervisión, mantenimiento e ingeniería de los DCS”, comenta Navarra. Desde Emerson añaden que la virtualización de los DCS ofrece beneficios en muchos aspectos: “La virtualización permite un inicio más rápido del proyecto al eliminar la dependencia de tener el hardware físicamente presente”.

La propagación de la virtualización a todos los niveles y desacoplar el software de control de la plataforma física, son tendencias en la que vemos coincidencias entre Emerson y Honeywell. “A nivel de red de control, utilizar un diseño modular que permita que múltiples controladores conformen un controlador virtual. Seguimos con el objetivo de la reducción de la complejidad eliminando las dependencias tradicionales que no conllevan valor añadido, permitiendo que controladores físicos aparezcan como un único controlador virtual, la arquitectura de control se convierte en un centro de datos de controlador donde el control de procesos puede ser automáticamente autobalanceado a través de los recursos de cálculo de controladores disponibles. Se elimina la asignación manual de estrategias de control a controladores físicos, de forma que una estrategia de control no necesita ser asignada a un controlador físico específico. De igual forma, cualquier controlador puede comunicar con cualquier entrada/salida del sistema”, asegura Álvarez (Honeywell). Según su opinión, a nivel de red de servidores, la virtualización reduce los costes de IT por la eliminación de la cantidad de nodos físicos: “A este nivel, la arquitectura a implementar también ha de ser tolerante a fallo, debe incluir el mismo nivel de fiabilidad que el que se espera del control de procesos críticos, para permitir operaciones desde un centro de datos local o desde uno central, eliminando costes asociados a una infraestructura IT en cada centro industrial. De nuevo reduciendo la complejidad”.

Un aspecto interesante es la confluencia con otras tecnologías para mejorar la gestión de los DCS. En este sentido, Navarra (Rockwell) añade que para facilitar diferentes tareas de operación y mantenimiento están apareciendo aplicaciones de realidad aumentada que dejan libres las manos del operador mientras la aplicación le va mostrando las indicaciones sobre los dispositivos de la instalación para realizar la tarea seleccionada. “Estas aplicaciones permiten registrar, corregir y validar las acciones realizadas, en el momento en que se están realizando”. Un ejemplo de este tipo de aplicaciones con realidad aumentada lo encontramos en el campo de los bioreactores de un solo uso. Estos equipos disponen de diferentes conectores rápidos en cada una de sus líneas de tubería que se deben unir a la instalación antes de ponerse en fabricación y ejecutar el Batch para el que han sido fabricados: “Una aplicación de realidad aumentada va guiando al operador en la tarea de conectar todas las tuberías de forma correcta indicando cual va con cual y corrigiendo posibles errores de conexión. Hasta que la aplicación no ha validado que todas las conexiones están correctas, no da permiso para la ejecución del lote en el bioreactor”, explica Navarra. Además, el consultor de Rockwell asegura que se extenderá el uso de aplicaciones colaborativas conectadas con campo, para facilitar el trabajo de los diferentes equipos de producción y mantenimiento del DCS: “Estas aplicaciones colaborativas del DCS, instaladas en el teléfono inteligente del usuario, unen las tradicionales funciones de equipo, chats, compartir y asignar tareas, con el acceso a los datos del sistema. De esta manera se pueden recibir en el teléfono móvil notificaciones de alarmas, acceder a la consulta de diagnósticos de equipos y también recibir notificaciones de acciones provenientes de los sistemas de analítica preventiva. Los chats y videollamadas de estas aplicaciones incluyen realidad aumentada para facilitar tareas de soporte remoto o resolución de problemas conocidos”, destaca.

Por otro lado, Engelen (ABB), subraya la estandarización del hardware y la evolución en software: “A medida que disminuye la necesidad de disponer de diferentes tecnologías en los sistemas DCS y PLC/SCADA vamos a encontrarnos con más componentes tecnológicos fácilmente disponibles en el mercado junto con una estandarización del hardware. Gracias al ágil desarrollo de software, dejaremos de pensar en nuevas versiones de DCS o grandes revisiones, para centrarnos en la evolución de módulos de software. Veremos evolucionar los DCS hacia nuevas funcionalidades de alto valor añadido y rápido desarrollo, en vez de grandes desarrollos. La ingeniería emergerá como autoconfigurable”.

Evoluciones en hardware y conectividad futuros

En cuanto a conectividad y hardware, los sistemas DCS experimentarán diversos cambios, como por ejemplo, la extensión de la comunicación OPC UA, en la que coinciden diversas opiniones. Pero además se vislumbran otras evoluciones.

Según Fuentes (Emerson), el arranque de planta inteligente (Smart Commissioning) es un enfoque habilitado por la tecnología para racionalizar la puesta en marcha de la instrumentación de campo. “Reduce el esfuerzo y el tiempo para la puesta en marcha de dispositivos HART al automatizar la mayoría de las tareas asociadas. Al mismo tiempo disminuye las dependencias entre ingeniería y el trabajo de campo durante la fase de preparación para el arranque. También facilita la conexión de entradas y salidas físicas con la lógica de control durante la fase de puesta en marcha, lo que reduce el tiempo y el esfuerzo para la puesta en marcha de los dispositivos de campo e impacta positivamente el cronograma general de ejecución del proyecto”.

Por su parte, Sepúlveda (B&R) afirma que la conectividad de los DCS evolucionará conjuntamente con las mejores tecnologías y protocolos de comunicación genéricos entre fabricantes: “El mejor exponente de ello es la tecnología OPC UA sobre TSN como solución de comunicación industrial como infraestructura a nivel de máquinas, líneas, procesos,...”

Desde Rockwell enumeran algunas de las tendencias de futuro de los DCS: sistemas multidisciplinares, más escalables y flexibles; la extensión de la comunicación OPC UA, en el que coinciden tres de las compañías consultadas (B&R, Emerson y Rockwell); certificaciones para garantizar diferentes niveles de ciberseguridad a nivel de hardware e infraestructura y también del sistema de control distribuido completo; integración de soluciones de analítica en los sistemas de control para conseguir control y mantenimiento predictivo y prescriptivo a nivel de dispositivos, equipos, líneas y plantas; módulos de inteligencia artificial y machine learning; estandarización de la Ethernet a 2 hilos (APL) con el protocolo IEEE P802.3cg para zonas ATEX; implantación de nuevos terminales en los sistemas DCS como son los clientes ligeros y cero; el uso de PCs no dedicados y dispositivos móviles; y las aplicaciones de realidad aumentada y colaborativas y envío de alertas y notificaciones personalizadas por usuario.

Álvarez (Honeywell), en lo referente a la evolución en hardware, destaca la reducción de cableados, equipos y espacio, desacoplando las aplicaciones de control de los equipos físicos, y los controladores de las entradas/salidas físicas. A nivel de centros de control observa las siguientes tendencias: “Actualmente están copados por cabinas de sistemas personalizadas con cantidades masivas de cables. En su lugar, se implementará una red Ethernet de alta velocidad de E/S en campo, altamente resiliente y cibersegura (con firewall integrado y tecnologías de encriptación), que conecte los controladores con tarjetas universales montadas en las áreas de producción”. Explica que con ello se reducirán significativamente la cantidad de cableado y el equipamiento de control (las tarjetas universales acomodan todo tipo de señal), se simplificará la documentación, se estandarizará la arquitectura y se eliminarán los riesgos inherentes a un complejo y personalizado cableado. “Y se proporcionará una flexibilidad completa, de forma que si por ejemplo, hay que añadir E/S, se realizará adicionando tarjetas universales a la red de E/S en campo. Al no haber dependencia física de conexión directa con un determinado controlador, la integración de dichas señales en la estrategia de control es simple e inmediata. Si además se combina con la implementación del mencionado controlador virtual, de forma que las estrategias de control no necesitan ser asignadas manualmente a específicos controladores físicos, gracias al balance automático del control, el beneficio es claro: de nuevo, la eliminación de trabajos sin valor añadido. Una reducción de la complejidad que implica agilidad, precisión, eficiencia, lo que se transforma en reducción de costes y tiempo de ejecución de proyectos”, concluye.

Finalmente, Engelen (ABB) manifiesta que todos los proveedores están trabajando en arquitecturas y ecosistemas de operaciones con acceso a datos DCS, aunque con algunos problemas: “Dada su naturaleza de uso, los DCS no son un campo fácil para realizar pruebas de innovación, por lo que todavía se va a tardar cierto tiempo en confiar en que los nuevos tipos de hardware, software y conectividad nos ofrezcan la misma fiabilidad y disponibilidad. El cambio generacional de operador a decisor va a aportar sin duda un mayor impulso a esta evolución”.

Son dos de los principales retos del sector

Comentarios