AEI 516 - Hacia la industria predictiva

La industria 4.0 ha abierto una nueva era industrial donde confluyen las tecnologías digitales y la fabricación avanzada. Se trata de un salto adelante válido para cualquier sector y en el que lo que cuenta es conocer y entender cómo las tecnologías facilitadoras contribuirán a modernizar el modelo productivo, siendo la eficiencia energética uno de los retos a alcanzar.

Estamos ante una revolución que conlleva más eficiencia, más sostenibilidad, más confianza, más innovación y, por tanto, más competitividad para las empresas.

También está cambiando el paradigma de la industria tradicional, arraigándola al territorio y acercándola a los núcleos urbanos para reducir costes logísticos, con buenas perspectivas para hacer que se convierta en eje del crecimiento económico sostenible y contribuya a la generación de empleo basado en el conocimiento.

Desde la vertiente puramente digital, y complementando las tecnologías de fabricación avanzada, como la robótica, la sensorización y la impresión 3D, herramientas como internet de las cosas, big data, cloud computing, ciberseguridad e inteligencia artificial convivirán en las plantas industriales, con el fin de hacer la actividad productiva más eficiente. Esta confluencia de elementos generará nuevos modelos de gestión que abarcan la producción bajo demanda, dan protagonismo a la personalización, modifican los esquemas de negocio, multiplican las opciones para profesionales de alta cualificación y abren las puertas a la especialización económica en nichos de gran valor añadido.

Para ayudar a impulsar la fabricación avanzada, Eurecat ha iniciado un plan de actuación que aborda los tres ámbitos fundamentales, que consisten en la transferencia de tecnología y conocimiento, especialmente a pymes; el acompañamiento a la industria en su camino hacia la industria 4.0; y la colaboración con agentes del ecosistema innovador para promover la reindustrialización a partir de un nuevo modelo industrial más tecnológico.

La flexibilidad, la fiabilidad, la reconfiguración, la eficiencia y la autonomía serán a partir de ahora requisitos básicos para el desarrollo de nuevas tecnologías industriales.

Una de las características primordiales de las industrias avanzadas es que deberán estar preparadas para los cambios continuos y rápidos que se producen. Y esto requiere de mucha agilidad para saber leer las oportunidades y llevar adelante retos de futuro. En este sentido, las exigencias del mercado combinadas con las innovaciones tecnológicas están dando lugar a productos cada vez más complejos. De hecho, en los últimos años, numerosos productos han incrementado el número de componentes utilizados, lo que introduce nuevos retos desde el punto de vista de la manufactura, donde es primordial la capa digital vinculada a la gestión de los datos. También existe una importante demanda de productos personalizados en todos los sectores y las nuevas tecnologías ofrecen una amplia gama de soluciones en este campo. Desde el punto de vista humano y social, el nuevo modelo industrial introducirá cambios sustanciales y profundos en factores tan claves como la formación a lo largo de la vida profesional, el autoaprendizaje o las políticas industriales.

Mirando hacia el futuro más inmediato, veremos nuevos negocios relacionados con la utilización inteligente de la información recogida en las fábricas, derivados de la aplicación de la inteligencia artificial en entornos industriales. Otro campo en el que observaremos un salto tecnológico importante para la industria será el uso de la realidad virtual, no sólo como herramienta de diseño y asistencia al desarrollo del producto, sino también en la gestión diaria de la producción, el apoyo al trabajador, la predicción y el mantenimiento preventivo de las instalaciones. En este escenario, la gestión de toda la información será clave para la competitividad de las empresas. Por ello, la nueva la fábrica digital y conectada debe estar preparada para resistir y adaptarse a los cambios continuos y rápidos que se producen, con el fin de generar nuevas oportunidades y poder dar un mayor protagonismo a los profesionales. Aquí es donde Eurecat quiere ser el aliado que facilite la innovación tecnológica en las empresas que se quieran sumar y servir de inspiración para contribuir a desarrollar entre todos, una industria más sostenible al servicio de las personas.

El desafío de la eficiencia energética

La revolución industrial ha cambiado el mundo moderno, a medida que se desarrollan e integran nuevas tecnologías sobre cómo hacemos las cosas. Hoy en día, Industry 4.0 se ha presentado como una plantilla de cómo los procesos y las organizaciones basadas en la producción pueden mejorar su productividad y eficiencia a través de fábricas inteligentes. Cada fabricante requiere una combinación de maquinaria compleja, tanto vieja como nueva, para operar sus fábricas y producir sus productos. Cualquier fallo del equipo o tiempo de inactividad no planificado puede tener un efecto adverso en las operaciones planificadas, ya que las reparaciones necesarias cuestan tiempo y dinero. Existe un desafío para mejorar la eficiencia energética y los beneficios económicos, aplicando soluciones innovadoras que se basan en el conocimiento de los expertos del dominio y la información adquirida en la planta.

En este marco, Eurecat está trabajando en el desarrollo de aplicaciones enfocadas a la gestión energética, que consisten en módulos inteligentes que se integran en los sistemas de control y supervisión de los procesos industriales (SCADA), ofreciendo funcionalidades avanzadas de gestión, tales como la predicción de demanda, la supervisión y el diagnóstico de anomalías, el mantenimiento predictivo y el control óptimo de los equipos de la planta.

Predicción de la demanda

Se trata de algoritmos inteligentes que permiten predecir la demanda futura de una instalación, a diferentes niveles (tanto a nivel de equipo, proceso productivo o planta), en base a las condiciones de operación previstas. Esta tecnología realiza un aprendizaje automático de la operación de la planta mediante los datos históricos de sus consumos que, a su vez, se correlacionan con las condiciones de operación de la planta, tales como la producción realizada, el calendario laboral, el horario y la climatología. Los modelos entrenados se basan en técnicas de aprendizaje de máquina (machine learning), utilizando una combinación de redes neuronales y lógica difusa. Estas técnicas permiten modelar comportamientos complejos en base a patrones históricos de operación, independientemente de si evolucionan o varían a lo largo del tiempo. Este tipo de algoritmos permiten a la empresa realizar estimaciones de sus consumos a corto, medio o largo plazo y evaluar su planificación productiva con objetivo de reducir los costes de operación y mejorar su eficiencia energética.

Supervisión y diagnóstico de anomalías

Este tipo de soluciones está enfocado a la monitorización de los procesos de la planta industrial en tiempo real, tanto productivos como auxiliares (iluminación y climatización), con el fin de identificar comportamientos anómalos en su operación y diagnosticar fuentes de fallos. Su operación se basa en el aprendizaje del comportamiento de cada proceso o máquina por separado, bajo diferentes condiciones de operación, permitiendo calcular unos umbrales de operación correcta para cada equipo. Esta información se utiliza para comparar el comportamiento de los equipos en tiempo y asegurar su correcta operación o la presencia de comportamientos anómalos. El sistema de supervisión se basa en técnicas de inteligencia artificial que utiliza información histórica del proceso, obtenidas por el propio SCADA del sistema, para determinar el comportamiento estable de cada máquina. Adicionalmente, mediante su combinación con sistemas de clasificación, puede diagnosticar la fuente de las anormalidades identificadas y avisar al usuario sobre acciones necesarias a realizar.

Mantenimiento predictivo

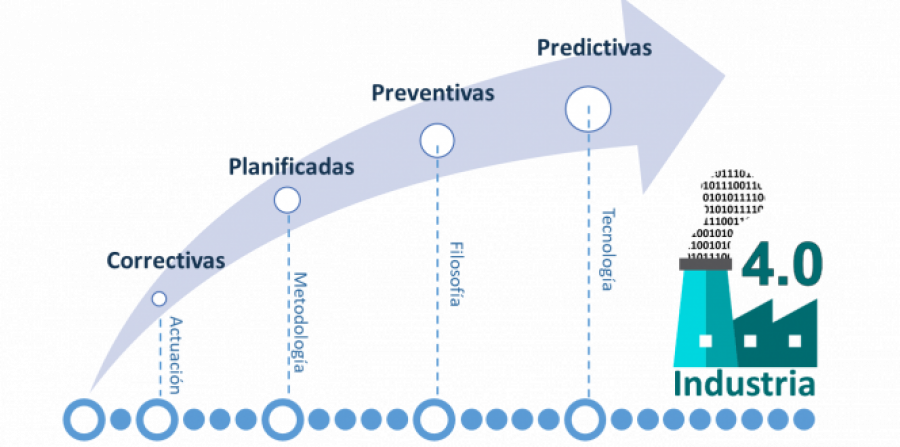

El mantenimiento predictivo es la forma revolucionaria actual de gestionar los equipos de los procesos productivos y su infraestructura. Se puede considerar como un facilitador clave para la transición a la industria 4.0, con el potencial de hacer que la gestión de los equipos sea drásticamente más eficiente, a la vez que reduce los costes de mantenimiento. Para enfrentar este problema, el objetivo del mantenimiento predictivo es predecir y prevenir estos problemas antes de que ocurran, mediante el análisis de una gran cantidad de datos, capturados durante la operación de los procesos mediante sensores físicos. Estos sensores están enfocados en monitorizar valores tales como vibraciones, temperaturas, presiones y flujo (entre otros) y pueden ayudar a los sistemas modernos a utilizar históricos de averías y de comportamientos anómalos para predecir cuándo una pieza puede caer por debajo de su eficiencia operativa óptima. Tener estos datos permite gestionar las acciones de mantenimiento y de reemplazo de las piezas necesarias, antes de la aparición de un fallo, cuando tiene el menor impacto en toda la línea de producción. Por lo tanto, el mantenimiento predictivo es un método que ha acreditado un valor comercial demostrable, reduciendo el desperdicio de material y los tiempos de inactividad. Una implementación efectiva del programa de mantenimiento predictivo podría identificar con precisión los síntomas de fallos en las señales medidas, permitiendo informar en una etapa temprana sobre la necesidad de tareas de reparación, evitando fallas catastróficas, lo que resulta en ahorros de tiempo y dinero.

Control óptimo de equipos

Este módulo inteligente tiene por objetivo determinar las consignas de operación de los equipos que están disponibles en la instalación (tales como calderas de gas, equipos de cogeneración y equipos refrigeradores entre otros), con el fin de satisfacer la demanda energética de los procesos productivos de la forma más óptima posible. Se basa en algoritmos de optimización multiobjetivos que, en base a los precios energéticos, la disponibilidad de energía en la planta y el rendimiento de operación de los equipos, definen la secuencia de operación más favorable permitiendo reducir el consumo energético, los costes de operación y/o las emisiones de CO2 equivalentes.

En este marco tecnológico, Eurecat colabora con varios clientes industriales desarrollando soluciones a medida enfocadas a los avances hacia la digitalización y la industria 4.0.

Dr. Konstantinos Kampouropoulos

Responsable de la línea de Energía del centro tecnológico Eurecat (miembro de Tecnio)

Waste, Energy & Environmental Impact Unit

Esta edición se ha enfocado en la contribución de la innovación de los plásticos y la química como motor de transformación industrial

Comentarios