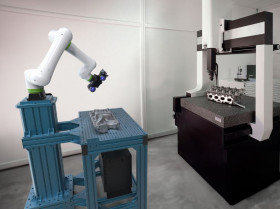

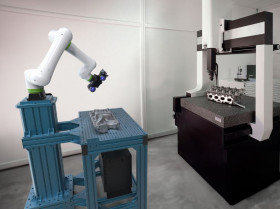

¿Cuánto le cuesta una hora de inactividad?

Según Oneserve, la maquinaria defectuosa cuesta al sector de la fabricación del Reino Unido un 3% de todos los días laborables y una media anual de 31000 GBP por empresa. El informe también advierte que tres cuartas partes de los fabricantes del Reino Unido externalizan las labores de mantenimiento de los equipos, y cada empresa gasta 120 000 GDP de media al año. Las pérdidas comerciales y los costes de mantenimiento son las consecuencias más obvias de los tiempos de inactividad, aunque no las únicas.

Las cifras aportadas por Oneserve son preocupantes, pero aún son más alarmantes las conclusiones de la investigación independiente llevada a cabo por Aberdeen, según la cual el 70% de las empresas no sabe en qué momento debe programar las labores de mantenimiento de sus equipos y un 80% es incapaz de calcular cuánto le cuesta una hora de inactividad.

No obstante, formar parte de ese 20% que sí conoce el verdadero coste de los tiempos de inactividad ofrece a las empresas una enorme ventaja frente a la competencia, ya que dicha información les permite planificar las inversiones basándose en cifras y datos tangibles en lugar de en corazonadas.

Por ejemplo, los directivos podrían dudar acerca de la conveniencia de invertir 100 000 GBP para ahorrar diez minutos de inactividad al día. Pero si determinamos que los tiempos de inactividad le cuestan a la empresa 24 000 GBP a la hora, esos diez minutos valen 4000 GBP, y amortizarían la inversión inicial en tan solo 25 días.

Los costes tangibles

El coste real por inactividad de una empresa es la suma de todos los costes en los que se incurre mientras la producción está detenida, además de los recursos necesarios para arreglar la causa del problema. Entre otros, se incluyen la pérdida de producción, los costes fijos como el personal y los suministros públicos, las piezas de repuestos y las labores de mantenimiento, pero también las oportunidades comerciales perdidas y la merma de la confianza de los clientes.

El coste real por inactividad se puede dividir en costes tangibles y ocultos. Entre los costes tangibles, el primero y más obvio es el coste ocasionado por la pérdida de producción. Si una empresa suele producir 500 artículos a la hora con un beneficio de 25 GBP por artículo, una hora de inactividad le cuesta 12 500 GBP en ingresos perdidos. Sin embargo, esto no es más que la punta del iceberg.

Los salarios de los empleados y los suministros públicos también son costes sustanciales. Cuando los equipos se averían, la empresa produce menos a pesar de seguir empleando la misma cantidad de mano de obra y la misma zona de fabricación. En ocasiones, estos costes incluso pueden aumentar, dado que el equipo de mantenimiento puede tener que trabajar horas extra para conseguir que el sistema vuelva a funcionar con normalidad.

Otro coste significativo, especialmente para las fábricas que trabajan con productos perecederos, es el asociado a la pérdida de producto o los productos deteriorados. Por ejemplo, una planta procesadora de leche tendrá, dependiendo de la temperatura externa, un margen de 24 a 48 horas para completar la producción. Si el problema no se arregla a tiempo, todo el lote de leche se echará a perder.

Los costes ocultos

Además de los costes más inmediatos derivados de los tiempos de inactividad, existen otros que podrían ser difíciles de calcular pero que repercuten igual de negativamente en el rendimiento de una empresa.

El primero es el coste producido por la reducción en el volumen de existencias. Si la producción se detiene varias horas, las existencias comienzan a disminuir. Tan pronto como se reanude la producción, la fábrica tendrá que compensar esa productividad perdida para continuar prestando el mismo servicio de siempre a sus clientes, lo que supone un aumento de los costes, ya que quizá sea necesario que los empleados tengan que trabajar horas extra y las máquinas tengan que funcionar a pleno rendimiento.

Si la fábrica no es capaz de compensar esta situación y no se atiende a los clientes a tiempo, el fabricante incurre en otro coste diferente: el de la pérdida de clientes. Cuando los tiempos de inactividad impactan en los clientes, puede que estos empiecen a cuestionarse la capacidad del fabricante para suministrar los productos a tiempo y comiencen a buscar una colaboración con proveedores más fiables.

Para terminar, los tiempos de inactividad obstaculizan la creatividad. Cuando la atención y los recursos de la empresa están centrados en arreglar equipos y solucionar problemas de producción, no queda ni energía ni capital para la innovación. Este coste puede parecer insignificante en un primer momento, pero con el tiempo limita gravemente la competitividad de una empresa.

Las startups pueden enviar sus candidaturas antes del 19 de mayo para The Scale-Up! World Summit

Comentarios