AEI 521 - La robótica móvil, clave en la flexibilización de la fábrica del futuro

No solo de flexibilidad vive la robótica móvil, aunque es una de sus aportaciones principales a la industria, como queda claro en este informe. Automatizar la cadena de suministro, tan importante como carente de valor si recae en las personas o aumentar la seguridad de las plantas son otras de las mejoras que aporta su implementación.

Defina AGV en 50 palabras. “Un AGV es un vehículo guiado automáticamente, que permite mover diferentes unidades de carga de forma autónoma en flujos logísticos e industriales sin necesidad de interacción humana. Para ello utilizan diferentes sistemas de navegación en función de las características de la instalación, del entorno y de las necesidades del cliente”. Quien clava la respuesta es Roberto Lorenzo, director de Ventas y Partners de ASTI Mobile Robotics. Al que le pedimos profundizar. “La esencia de un AGV es automatización, flexibilidad, escalabilidad y conectividad”. Tres conceptos que desgranan de la siguiente manera: “Automatización, porque permite cerrar el ciclo automatizando tramos del mismo que hasta ahora aún precisaban de muchísima interacción humana; flexibilidad, dado que permite adaptarse fácilmente a modificaciones en los flujos en el caso de que sea necesario evitando de este modo rigidez en las instalaciones y falta de adaptabilidad en momentos donde la necesidades de la demanda varían de forma tan rápida; escalabilidad, puesto que permite del mismo modo variaciones en las necesidades del mercado tanto incrementando el número de AGVs en los flujos, como disminuyendo los mismos; y conectividad, ya que hace posible la interacción con otros muchos elementos, al mismo tiempo que generan datos”.

Podríamos decir que hay tantas soluciones como requerimientos tenga la industria, pero Lorenzo aporta la siguiente clasificación sobre los más habituales: “AGVs de tracción – como su propia palabra indica, traccionan o arrastran la carga para moverla de un lugar a otro, habitualmente mueven carritos o trenes de carritos tanto en aplicaciones interior de nave, como de exteriores; AGVss de plataforma – en este caso, el AGV utiliza una plataforma elevadora para elevar la carga y moverla a bordo de la misma plataforma entre los diferentes puntos; AGVs de horquillas – se usan básicamente para mover pallets, aunque también pueden adaptarse para mover otro tipo de cargas como bobinas, etc. y su funcionamiento es muy similar al de las carretillas convencionales, pero de forma autónoma”.

Desde KUKA insisten en la variedad que ofrece el mercado: “Existen varias tecnologías, desde las más básicas, como el filo-guiado, a las más avanzadas”, apunta Pedro Mínguez, director global Key Accounts & Automotive. Como las que propone el que es uno de los principales fabricantes mundiales de robots industriales y sistemas de soluciones automatizadas de fabricación. “En nuestros KMP (Kuka Mobile Platform) es el propio AGV quien reconoce el entorno mediante sistemas de visión combinado con GPS. El KUKA KMP es capaz de aprender cambios en el entorno, incluso nuevos entornos sin necesidad de obras. Además, hay que destacar la tecnología implementada, tanto el diseño de sus ruedas como la gestión de estas, que permiten al KMP moverse y girar en cualquier espacio por pequeño que sea. Todo ello hace que el KUKA KMP sea extremadamente flexible. Actualmente las unidades más innovadoras son capaces de generar rutas alternativas frente un obstáculo sin necesidad de la intervención humana, así como realizar la gestión de acciones en función de la demanda de producción”, detalla Mínguez.

“Y es que cada día las empresas exigen soluciones cada vez más inteligentes y flexibles”, nos recuerda Bruno Adam, director de Proyectos Móviles para Europa en Omron Industrial Automation. “Cuando se fabrican productos a medida en función de las necesidades de cada cliente, estos deben poder moverse con flexibilidad por las plantas industriales. Los AGVs o vehículos guiados automáticamente se desplazan sin conductor y se mueven a través de sistemas similares a los que utilizan los trenes, siguiendo una serie de guías previamente instaladas para su guiado. Sin embargo, los robots móviles autónomos cuentan con sistemas de navegación inteligente y son capaces de esquivar obstáculos sin necesidad de tener instalado en planta ningún tipo de sistema de guiado; pueden desplazarse de manera independiente a cualquier destino, sin importar ni el momento ni su localización, que además puede cambiar dinámicamente”. Flexibilidad, flexibilidad, flexibilidad, la palabra se repite como un mantra. Y lo es. Porque las fabricas actuales deben serlo, y porque las futuras lo serán, si quieren seguir siendo fábricas. Así que continúa Adam: “A la hora de utilizar robots móviles autónomos, es importante que los usuarios tengan en cuenta la flexibilidad, la velocidad y el peso de la mercancía que van a transportar. Los robots móviles más actuales pueden competir perfectamente con los vehículos de guiado automático; siendo capaces del transporte de cargas pesadas que vayan desde los 250 kg hasta los 1500 kg”.

SLAM. Las siglas las ponen encima de la mesa ASTI. Simultaneous localization and mapping. Es decir, lo que venimos diciendo sobre el camino que toma la robótica móvil actual. “Una navegación natural, que permite al AGV moverse por el entorno sin necesidad de un sistema de guiado externo, ya que utiliza un mapeo del propio entorno para posicionarse y moverse. Permite, entre otras cosas, evitar obstáculos”, explica Lorenzo. Otro de los aspectos que está aportando grandes novedades en este sector son los sistemas de carga de baterías, así como las propias baterías. “Hemos de tener en cuenta que todo aquel tiempo que un AGV esté cargando es tiempo que no está realizando un trabajo efectivo y hay que evitarlo o acortarlo lo más posible. En ese sentido, se tratan de desarrollar sistemas de carga de baterías, cada vez más rápidos, y baterías con la mayor autonomía posible”, expone.

Para Mobile Industrial Robots (MiR) la robótica móvil tiene otras siglas, AMR (Autonomous Mobile Robots). En la compañía danesa nadie habla de AGV, ya que ellos nacieron sobre la base de la que es hoy esa robótica desligada de los ‘guiados’ tradicionales. “Son robots móviles y colaborativos, diseñados como solución para la automatización de tareas de transporte interno en una gran variedad de entornos, desde plantas de producción o almacenes en las fábricas y centros de distribución hasta los laboratorios, centros de salud y hospitales. Altamente flexibles y adaptables para una gestión de intralogistica ágil en instalaciones de cualquier tamaño, su uso libera a los trabajadores de tener que realizar tareas de transporte interno de baja productividad para dedicarse a labores que ofrecen un mayor valor a la organización”, explica Fernando Fandiño Oliver, director de Ventas Sur de Europa y MEA de MiR. Sobre esto, el colocar al operario en funciones más productivas, también hablarán el resto de participantes en este informe.

Una solución más avanzada que el vehículo guiado tradicional…, ¿una solución más cara? No para Fandiño, que destaca que son más rentables en muchos aspectos. “Un robot móvil autónomo no necesita cables, bandas magnéticas ni otras modificaciones costosas en la infraestructura del edificio, por lo que su instalación es más rápida y muy flexible, permitiendo una rápida reconfiguración para una gran variedad de otras tareas en el futuro”, argumenta.

Y en detalle, ¿qué encontramos en el corazón de la navegación de un ARM? “Navega a través de mapas que su software construye en el lugar o mediante dibujos de instalaciones precargadas y recientemente se han desarrollado capacidades de inteligencia artificial que llevan la robótica móvil a un nuevo nivel mejorando la navegación y optimizando la planificación, que le permiten funcionar de manera totalmente autónoma. Es decir, la capacidad de detectar y distinguir entre humanos, carretillas elevadoras u otros obstáculos en su camino y reaccionar en consecuencia, modificando su ruta automáticamente y esquivando los obstáculos. Con su software de IA combinado con cámaras 3D estratégicamente ubicadas y un conjunto extendido de sensores robóticos, son capaces incluso de viajar de forma autónoma entre plantas de un edificio, subiendo y bajando en ascensores”, responde Fandiño.

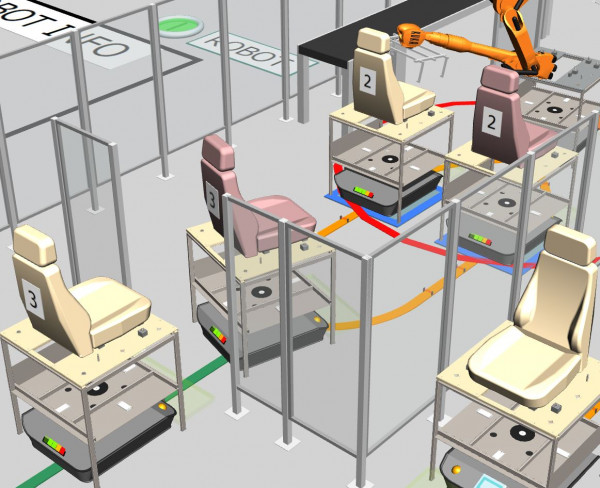

Llega el Virtual Commissioning para la gestión de AGVs

Vivimos en una época de cambios constantes, cada vez se valora más la velocidad de puesta en marcha de una instalación o línea en el mercado y la flexibilidad en la misma. Está a la orden del día que una empresa debe ser capaz de adaptarse constantemente a la demanda, realizando los cambios que sean necesario si varían las especificaciones. Además, se exige una calidad excelente, que se asocia a la imagen que tenga cada compañía, las cuales tienen que desempeñar un papel extraordinario en sus trabajos para conseguir un resultado lo más eficiente posible.

[Fragmento del artículo 'Llega el Virtual Commissioning para la gestión de AGVs' de Francisco Villaverde, responsable Negocio Automóvil Siemens, Ramón Adarraga, especialista AGVs Siemens y Oscar Guallar, gerente Electroingenium]

Actores principales en la fábrica del futuro

Llamémoslos como cada uno considere oportuno, que las siglas no nos hagan perder la perspectiva de que estamos ante uno de los actores básicos de la cuarta revolución industrial. “Son sin lugar a duda elementos clave que van a formar parte de los dispositivos más habituales en la fábrica del futuro”, asegura Roberto Lorenzo (ASTI). Y continúa: “Permiten alta eficiencia productiva, tanto por su operativa como por su disponibilidad, en comparación con metodologías con mayor presencia humana. Y esto no significa nunca que substituirán a las personas, lo que implica es que las personas se dedicarán a tareas de mucho más valor añadido, mientras que las tareas de transporte de cargas las realizarán este tipo de dispositivos. Por otro lado, los AGVs disponen de muchísima información/datos de planta, que gracias a su potencial conectividad, permitirá el tratamiento de esos datos, y ganar de nuevo en eficiencia operativa”.

La automatización de el suministro de componentes a líneas automáticas cada vez cobra mas peso en la industria y “son tareas completamente necesarias pero que no aportan valor al proceso”, explica Pedro Mínguez y en KUKA conocen muy bien cuán importante es automatizar esa tarea, proveen desde hace años de estos sistemas a sectores tan exigentes como el aeroespacial, ferroviario o el automóvil.

Uno de los retos ante el que se encuentran las fábricas de todo el mundo es la necesidad de realizar productos de bajo volumen y/o con características muy variadas para satisfacer las necesidades de sus clientes. Además, el ciclo de vida de los productos cada vez es más corto y la falta de mano de obra también repercute sobre su precio. “Los fabricantes deben ser flexibles y rápidos a la hora de hacer un intercambio entre las líneas de producción, y también cuando modifican el diseño para poder estar a la altura de los desafíos”, apunta Bruno Adam (Omron). “Para garantizar un flujo flexible y eficaz de las mercancías entre los diferentes procesos, se pueden utilizar robots móviles automáticos. Esto resuelve el problema de la producción de artículos cada vez más diversos en cantidades pequeñas, permite controlar un ambiente de fabricación en constante cambio, y garantiza una disposición a tiempo de las diferentes piezas”, añade.

Sobre esa flexibilidad, sobre la que navega todo este informe, también apunta Fernando Fandiño (MiR): “La fábrica del futuro va a estar dominada por los conceptos de la fabricación ágil y procesos Lean, donde las empresas fabricantes tienen que ser flexibles para adaptarse a las demandas cambiantes del mercado y más resistentes a acontecimientos globales como la crisis del coronavirus”. Al mismo tiempo recuerda que si bien la automatización es una pieza clave en cualquier estrategia de producción Lean, no siempre está presente en todos los procesos. “Incluso en instalaciones altamente automatizadas, el transporte interno de materiales a menudo sigue siendo un proceso manual e ineficiente que puede crear cuellos de botella en la producción. Los AMRs juegan un papel importantísimo en la automatización de los procesos de intralogística, ayudando a transportar materiales a la zona de producción, y productos acabados a la zona de distribución”, explica. Y recuerda, como ya lo han hecho sus compañeros de artículo, que esta automatización no debe ser una amenaza para los trabajadores, sino una oportunidad para realizar tareas de mayor valor.

Mismo mensaje llega desde Omron. “El uso de los robots móviles, junto con los cobots o robots colaborativos, supone un avance hacia las fábricas del futuro, en las que las personas y las máquinas trabajarán de manera conjunta, en armonía. Cuando las máquinas puedan “liberar” a las personas de tareas monótonas o tediosas y permitirles concentrarse en tareas de mayor índole o que tengan un mayor valor añadido, las líneas de producción podrán funcionar con mayor fluidez y garantizar que los fabricantes tengan éxito en la Industria 4.0”, expone Bruno Adam.

Y es que no es un capricho que las personas se dediquen a otras tareas, sino una necesidad. “Los entornos de fabricación del futuro ya no podrán depender de tecnologías heredadas costosas e inflexibles. Tampoco pueden permitirse continuar con el transporte manual improductivo de materiales o productos, especialmente en el complicado mercado laboral actual. Los robots móviles autónomos ofrecen una alternativa ágil que proporciona flexibilidad, rentabilidad, rápido retorno de la inversión y optimización de la productividad”, advierte Fandiño.

Esto es, una producción optimizada es sinónimo de una mayor producción. Además, la robótica móvil también aporta mayor seguridad a las plantas, señalan desde ASTI. Y el dato, no nos olvidemos de otro ingrediente básico de la Industria 4.0. “La información y conectividad que proporcionan permite mejorar la eficiencia. El futuro de los datos nos va a permitir hacer, en lugar de mantenimientos preventivos, mantenimientos predictivos, de modo que nos podamos adelantar a los hechos y tomar medidas antes de que sea necesaria una intervención”, sostiene Roberto Lorenzo.

Desde KUKA también apuntan las mejoras en seguridad que aportan estas soluciones móviles: “Su implementación permitirá mejorar los costos en las operaciones reduciendo el tránsito de carretillas elevadoras, lo cual con total seguridad tendrá un efecto beneficioso en la reducción de accidentes laborales por atropellos, entre otros incidentes”, analiza Pedro Mínguez.

Por su parte, Fandiño (MiR) defiende el uso de AMRs para alcanzar una seguridad máxima en las plantas industriales: “Conocidos por su habilidad única de navegar en un ambiente no controlado con un alto nivel de comprensión de su entorno, se han consolidado como una solución de automatización segura donde los robots operan de forma colaborativa junto con los trabajadores humanos, sin necesidad de implementar medidas especiales de seguridad. Por otro lado, los AMRs ofrecen otra importante contribución a las prácticas de seguridad de una planta industrial en cuanto el transporte y manejo interno de materiales o sustancias peligrosos. Pueden ser integrados fácilmente en los procesos del traslado automatizado de dichos materiales y así reducir al mínimo el contacto con ellos y los riesgos para los trabajadores de la planta de los accidentes durante su manejo”.

Y así, mientras se garantiza la seguridad, ya no solo de los operarios, sino de todos los elementos presentes en una fábrica, las soluciones en robótica móvil siguen aumentando. Mayor capacidad de carga, una batería más duradera e incluso la posibilidad de cargarse durante sus tareas, una navegación más autónoma… Lo dicho, detrás de las siglas, una opción para que la cadena de suministro interna, tan necesaria, tan importante, tan vital como improductiva, acceda totalmente en el ecosistema de la fábrica del futuro.

Bajo el lema ‘Next-Gen of Automation’, Barcelona volverá a convertirse en el epicentro de la industria avanzada

Comentarios