La digitalización 4.0 en la industria vitivinícola

Si bien es cierto que el sector lleva años tecnificándose con desarrollo de tecnología de digitalización principalmente en el ámbito de la viña, donde la tecnología ayuda a la toma de decisiones de añada basadas en datos con herramientas IoT, Big Data.etc., es además en la Bodega y embotellado por sus exigencias de producción industrial, donde hay un campo de las tecnologías de la industria 4.0 para el aumento de la calidad y eficiencia tanto de proyectos como operación, con retornos muy rápidos en la inversión.

En este artículo vamos a presentar, por una parte, la optimización de proceso de Bodega y optimización desarrollado por SIGENA y SIEMENS utilizando tecnología de IoT Industrial Edge y WinCC Unified. Y, por otra, el caso de aplicación de tecnología de Digital Twin con tecnología SIEMENS, en las líneas de embotellado aportado por DEUSER (una compañía que recientemente se ha unido a Minsait, la filial de consultoría y tecnologías de la información de Indra). y ARRAM, realizado para la prestigiosa bodega HABLA.

'Digital twin'

El uso de gemelos digitales en la industria ofrece muchas oportunidades para mejorar la eficiencia, seguridad y la flexibilidad de las líneas de producción, en todas las fases de implantación, operación y mejora continua de la instalación.

Además de ser una perfecta herramienta para la toma de decisiones en la fase de exposición y análisis de escenarios del proyecto en sus inicios, objetivo inicial del siguiente caso de uso. Posteriormente ya en la fase de implementación de mejoras, el poder disponer de un modelo físico conectado a la programación de TIA Portal mediante herramientas como PLC-SIM ADVANCED, permite incorporar y testear la programación de manera previa, y adelantarse a la puesta en marcha en los inevitables cambios en la fase de implantación de infraestructura y servicios.

Mas adelante cuando la instalación está en operación, si retroalimentamos este gemelo con datos reales utilizando tecnología IoT “Industrial Edge Device (IED)”, combinado con herramientas MOM “Siemens Opcenter”, podremos analizar el comportamiento real de nuestra fábrica para tomar decisiones de mejora continua, para la optimización y eficiencia operacional, equipos e incluso energía.

'Industrial Edge y WinCC Unified'

En el ámbito de la industria, la digitalización y la optimización de procesos se han convertido en aspectos clave para mejorar la eficiencia y la productividad. En este sentido, en Siemens hemos desarrollado el Industrial Edge Device (IED), un dispositivo compacto y robusto que se instala directamente en el lugar de producción, permitiendo obtener información en tiempo real y efectuar acciones predictivas y realizar tareas de procesamiento de datos y análisis cerca de la fuente de información. Esto reduce la latencia y los tiempos de respuesta, mejorando la velocidad, eficiencia y capacidad de toma de decisiones en entornos industriales. Y basándonos en que la digitalización es clave, también disponemos del IED en formato virtual con lo que logramos una instalación más rápida y con gran flexibilidad.

Los usuarios pueden acceder a una amplia gama de aplicaciones específicas para su industria a través del Siemens Industrial Edge Marketplace, lo que les permite personalizar y adaptar la funcionalidad del dispositivo a sus necesidades particulares, además también existe la posibilidad de que desarrollen sus propias aplicaciones.

Otra de sus principales ventajas es la gran capacidad de conectividad, podemos establecer una comunicación para la obtención de datos mediante apps que hacen de conectores Profinet, Ethernet IP, Modbus TCP, OPC UA, etc cubriendo los principales protocolos de comunicación de la industria.

CASO DE USO DEUSER- ARRAM BODEGA HABLA

Básicamente los objetivos que le encargó Bodegas HABLA a ARRAM/DEUSER fueron:

Mejora de la Productividad con el fin de aumentar la capacidad de producción de su maquinaria. Aumento de la Calidad, para detectar a tiempo posibles fallos en la cadena de producción.

Evaluación de escenarios de inversión para la mejora del diseño de la fábrica en sí, actualizando la ubicación de la maquinaria para mejorar dicha productividad.

El desarrollo del proyecto se realizó durante apena tres meses desarrollado en cuatro fases:

- Toma de Datos- Evaluación actual de las capacidades reales

- Desarrollo del gemelo digital, analizando cuellos de botella y operaciones manuales.

- Diseño y desarrollo de nuevos escenarios, propuestos con simulación de elementos robotizados y puntos de inspección automáticos en el entorno del gemelo digital

- Análisis de las mejoras introducidas. El gemelo digital puso de manifiesto el alto potencial de mejora de la productividad en los equipos de embotellado (tanto máquinas como personas). Se simuló el gemelo poniendo a plena capacidad el recurso escaso (cuello de botella) y se alcanzó un incremento de la capacidad global de la línea de embotellado (conjunto máquina-persona) superior al 50%, y lo más importante, se eliminó la necesidad de ampliar edificación haciendo uso de un diseño ajustado a los espacios existentes.

Una vez realizado este trabajo, Bodegas Habla tiene toda la información necesaria, basada en datos reales sobre el gemelo para la toma de decisión de las inversiones imprescindibles para la mejora del área de embotellado.

Sin duda, el gemelo digital es una valiosa herramienta que permite trazar una línea de optimización y mejora basada en datos y no solo en percepciones, válida como comentado previamente para toda la cadena de ciclo de vida de la inversión.

CASO DE USO SIEMENS – SIGENA

Observamos junto con SIGENA del beneficio del Industrial Edge Device (IED) en la industria vitivinícola para realizar un seguimiento detallado del proceso de fermentación del vino. Mediante la instalación de sensores en los depósitos de fermentación y la conexión al IED, se pueden recopilar datos precisos y en tiempo real sobre la temperatura, el nivel de pH y la concentración de azúcares y ácidos en el mosto. Con estos datos, las bodegas pueden monitorear de cerca el progreso de la fermentación y realizar ajustes precisos para garantizar la calidad y el sabor deseado del vino.

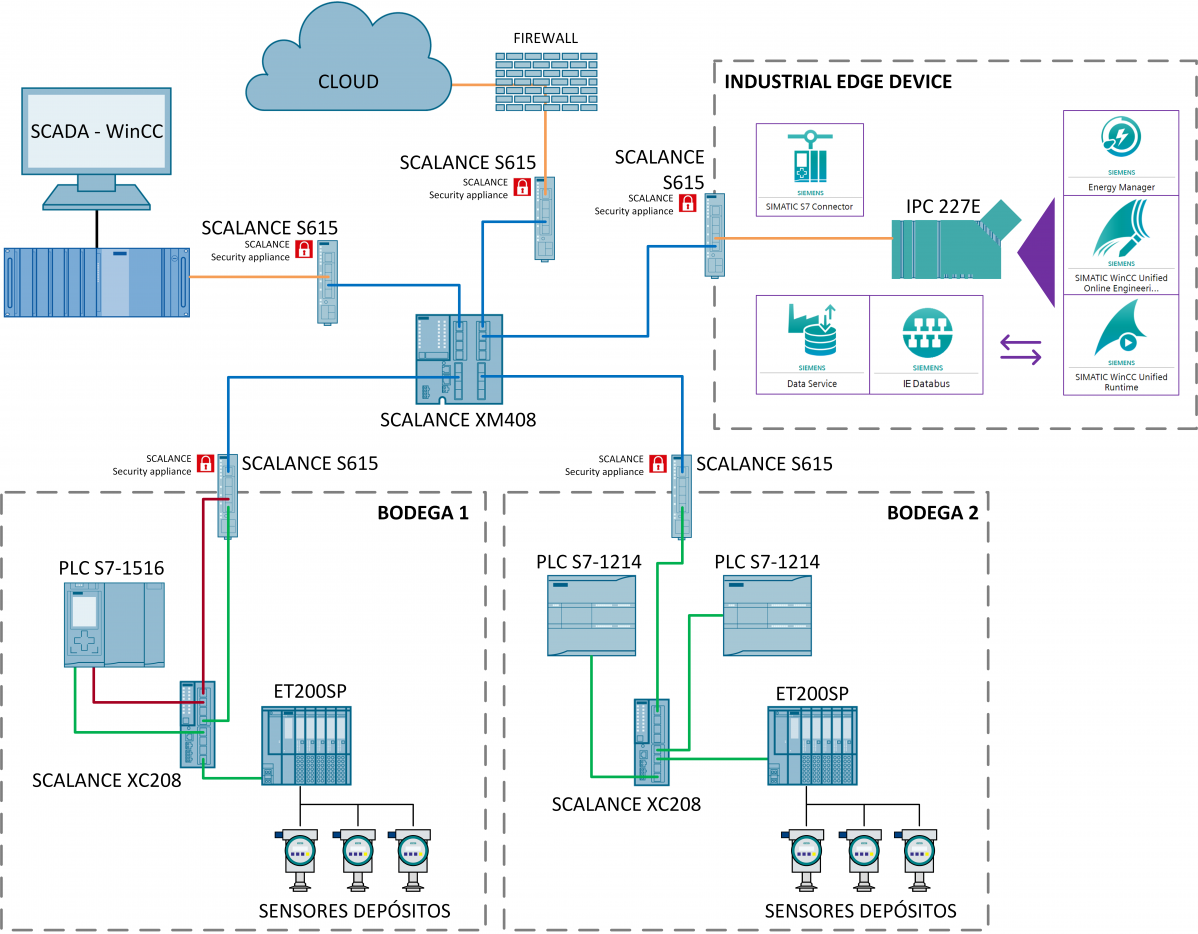

Para esta solución la arquitectura que se propuso fue la siguiente:

Como se ve en la imagen, es una arquitectura en estrella con Scalances S615 para garantizar el acceso seguro de cada parte involucrada y un Scalance XM400 haciendo de nodo central. Centrándonos en la parte del IED, logramos capturar los datos de la red a través de la app S7 Connector, se utiliza esta app ya que son PLCs de Siemens, pero, en caso de que fueran de terceros tendríamos opciones como el Ethernet IP Connector o el OPC UA Connector entre otras apps.

Una vez capturados los datos debemos tenerlos disponibles para su procesamiento y análisis, para ello se utilizan las apps Data Service, una base de datos para disponer de un histórico de los mismos y la app Databus, un broker MQTT interno donde las distintas apps y conectores vuelcan sus datos o los reciben, pero sin almacenarlos.

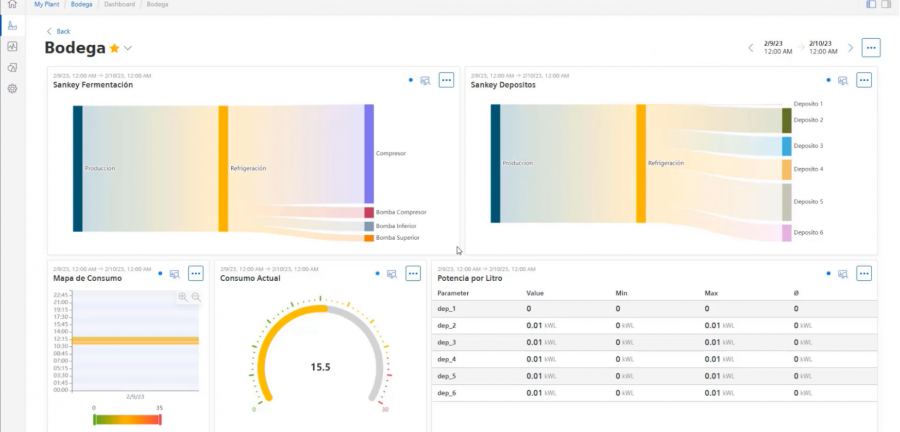

El último paso sería dar valor a esos datos de manera que puedan ser útiles de cara a mejorar el proceso y el rendimiento, para ello vamos a usar las apps de WinCC Unified y Energy Manager.

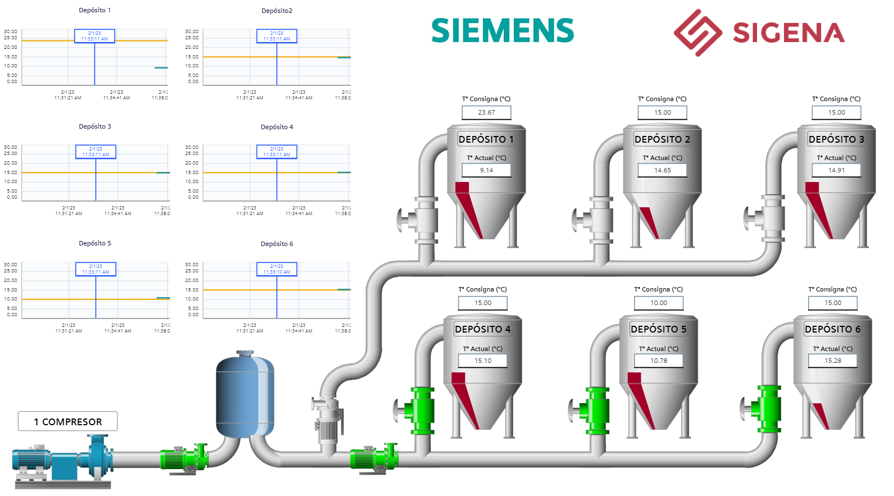

Utilizando la app de WinCC Unified en el IED desarrollamos una pantalla para monitorizar detalladamente la temperatura en los depósitos durante la fermentación del vino, en la pantalla se distinguen los seis depósitos con el valor que recibimos del sensor de temperatura de cada uno de ellos y una gráfica por depósito comparando la temperatura objetivo con la temperatura actual, siendo capaces de analizar de manera simple si el proceso está siendo o no satisfactorio.

Asimismo, en esta pantalla observamos que tenemos elementos activos como el compresor, las bombas o las válvulas, estos elementos y el proceso en general produce un consumo, el segundo objetivo con el IED es contribuir a la gestión eficiente de la energía mediante la monitorización en tiempo real de los consumos energéticos y la conexión con los sistemas de control, con la app de Energy Manager, el IED puede optimizar el uso de la energía, identificar posibles pérdidas o ineficiencias y proporcionar información para reducir el consumo y los costos energéticos. Esto no solo ayuda a mejorar la sostenibilidad y la eficiencia operativa de la bodega, sino que también puede tener un impacto positivo en su rentabilidad a largo plazo.

En resumen, el IED ofrece beneficios significativos para la industria vitivinícola al permitir una fácil integración y el procesamiento y análisis de datos en tiempo real cerca de la fuente de información. Desde el seguimiento preciso del proceso de fermentación hasta la gestión eficiente de la energía, este dispositivo brinda a las bodegas la capacidad de optimizar sus procesos, mejorar la calidad del vino y tomar decisiones basadas en datos para impulsar la eficiencia y la rentabilidad, lo que hace que este dispositivo se presente como una herramienta clave en la digitalización de la industria y la búsqueda de la excelencia operativa.

Manuel Cadenas, Siemens DI Spain. F&B Manager

Javier Hernández, Siemens DI Spain. Technical Account Manager

----

Este artículo aparece publicado en el nº 548 de Automática e Instrumentación págs. 30 a 32

DeltaV Workflow Management continúa la expansión de la compañía de las capacidades de la plataforma de automatización DeltaV

Comentarios