La evolución de los conectores industriales

Los conectores Heavy-duty para aplicaciones industriales se presentan en una abrumadora variedad de versiones. La multitud de diferentes caras de conectores con el mismo número de polos y el mismo diámetro de cable, que a su vez pueden montarse en muchas carcasas diferentes, no se debe exclusivamente a los requisitos de la aplicación: la diversidad de variantes es el resultado de la historia evolutiva de los conectores industriales.

Los primeros conectores rectangulares para aplicaciones industriales se desarrollaron en una época en la que la estandarización y las normas aún no eran problemas importantes. A partir de los primeros modelos, la gama creció de forma casi incontrolada con diferentes números de polos, secciones de conductores y geometrías debido a las nuevas demandas de los clientes. Durante varias décadas, sólo había unos pocos proveedores de este tipo de conectores, por lo que la competencia en el mercado se concentraba principalmente en los precios y los plazos de entrega.

Sólo en los últimos 10 años se ha producido la presión necesaria para la innovación, ya que han entrado en el mercado nuevos fabricantes que desafían las condiciones técnicas existentes. Este clima competitivo puede dar lugar a grandes saltos en el desarrollo, lo que beneficia a los usuarios de muy diversas maneras. Los numerosos productos nuevos que lanzan cada año los fabricantes de conectores industriales suelen responder a los nuevos retos a los que se enfrentan los fabricantes de maquinaria y de sistemas utilizando como base las caras de los conectores existentes. Estos nuevos productos demuestran la innovación y el desarrollo posterior a través de su manejo flexible. La estandarización, el sistema modular y las tecnologías de conexión rápida convierten al conector industrial en un pionero de la producción inteligente del futuro, que tiene en cuenta los aspectos de la producción en serie, así como el suministro desde el tamaño de lote 1.

Nuevos materiales

Históricamente, las carcasas de todos los diseños comunes de conectores industriales se han ofrecido en versiones metálicas. Sólo en los últimos 10 años las carcasas de plástico de alta calidad han sustituido a sus homólogas metálicas en numerosas aplicaciones. La mayoría de los fabricantes de maquinaria ya están familiarizados con los conectores CEE de plástico para condiciones de funcionamiento duras. Incluso en aplicaciones exteriores - como la maquinaria de construcción, la tecnología de eventos o de atracciones - estos dispositivos de conexión fabricados en plástico robusto se han utilizado con éxito durante muchos años.

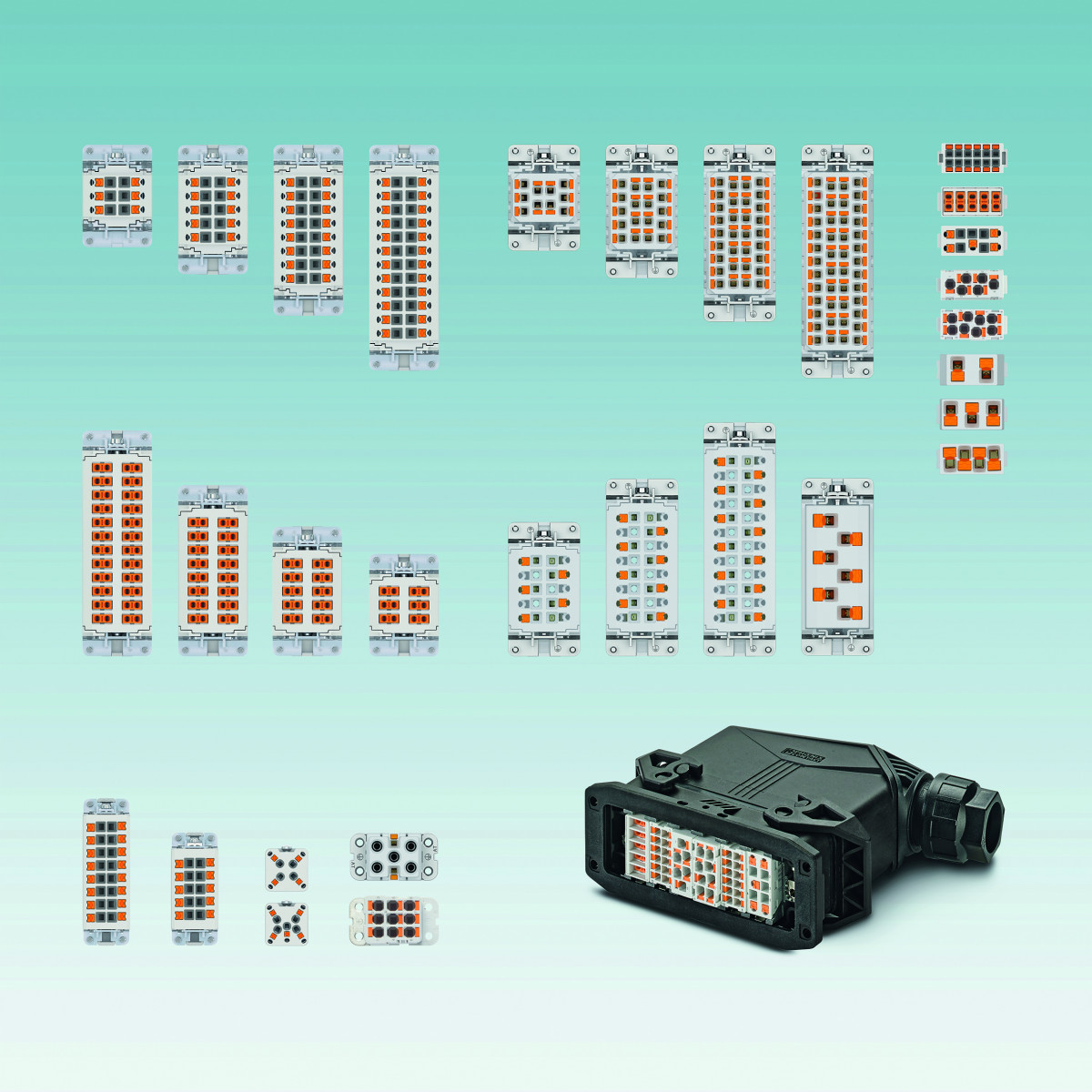

En el campo de los conectores industriales rectangulares, los plásticos modernos ofrecen muchas ventajas. Los materiales seleccionados según criterios adecuados mejoran el equilibrio ecológico a lo largo de todo el ciclo de vida de un producto, sin que ello suponga una desventaja económica para el el usuario. Los plásticos consumen menos energía durante el proceso de fabricación que el acero o el aluminio y además pueden reciclarse con un bajo aporte energético. Con el plástico como material de la carcasa, se pueden fabricar de forma rentable geometrías de conectores aún más complejas. El ejemplo de la serie de carcasas Heavycon EVO de Phoenix Contact - con cierres de bayoneta para la selección variable de la salida del cable - ilustra fácilmente la ventaja para el usuario (imagen 2).

Evolución en plástico: El ejemplo de Heavycon EVO de Phoenix Contact muestra claramente cómo reducir el número de variantes.

Con su combinación flexible de prensaestopas y conexión de bayoneta, el programa de carcasas sólo necesita un número relativamente pequeño de artículos, y ahorra considerables costes de logística y almacenamiento sin sacrificar las variantes de aplicación. Los conectores de plástico también ahorran peso, lo que supone otra ventaja cuando se utilizan, por ejemplo, en las partes móviles de las máquinas. Si debido a las condiciones de aplicación se requiere una carcasa metálica – por ejemplo, en el caso de un apantallamiento continuo como protección CEM – ahora se dispone de aleaciones de aluminio resistentes a la corrosión incluso sin recubrimiento de polvo. Para el usuario, prescindir de un recubrimiento en polvo tiene la ventaja de que la superficie conductora confiere al conector unas excelentes propiedades CEM.

Sistema modular para conexiones individuales

Las máquinas y sistemas modernos de hoy en día requieren un mayor número de interfaces diferentes que hace 30 años. Además del suministro de energía eléctrica, las señales, los datos y otros medios, como el aire comprimido, deben transmitirse a través de la pared del armario de control. Para ahorrar espacio y costes de instalación, a menudo se combinan todas las interfaces en un solo conector. El planteamiento histórico de desarrollar una nueva cara de enchufe (combinado) para cada nueva aplicación alcanza inevitablemente sus límites. En la actualidad, los desarrolladores de sistemas utilizan un sistema de conectores modulares para el montaje individual de un conector que combina todas las interfaces en una sola carcasa (imagen 3).

Innovador marco de encaje: con sus robustos muelles de enganche, el marco permite un rápido montaje de los módulos para crear una cara enchufable individual.

La serie de carcasas Heavycon modular de Phoenix Contact permite múltiples combinaciones para aplicaciones personalizadas. Para ello, se basa en un sistema modular de módulos que se fabrican en condiciones de producción en serie y que el usuario ensambla en el tamaño de lote 1 para crear el montaje del conectores correspondiente. Un configurador en línea no sólo facilita la selección de los módulos, sino que también proporciona el "gemelo digital" en forma de datos CAD integrados, listas de piezas subdivididas y una identificación de configuración única. Además de la evidente flexibilidad de los sistemas modulares, su uso permite estandarizar las interfaces para uniformar los recortes de pared y los diseños de carcasa.

Hay disponibles varios tamaños con hasta 6 ranuras para módulos, que pueden montarse en un conjunto parcial para interfaces menos complejas. La interfaz puede ampliarse posteriormente con módulos adicionales según sea necesario, y sigue siendo escalable. En la actualidad, todos los fabricantes de conectores industriales que operan a nivel mundial ofrecen sistemas modulares, la mayoría de los cuales son incluso compatibles entre sí. También en este caso, el usuario se beneficia de la presión para innovar entre los participantes en el mercado. Algunos de los sistemas disponibles en el mercado difieren considerablemente en cuanto a su manejo, es decir, el esfuerzo necesario que conlleva su montaje.

Las tecnologías de conexión rápida simplifican el montaje directamente en campo

Los fabricantes de conectores industriales también compiten para que el esfuerzo de montaje sea el menor posible en lo que se refiere a la gama de tecnologías de conexión. Mientras que los primeros sistemas modulares del mercado se ofrecían principalmente en tecnología de conexión por engaste, Phoenix Contact también pudo integrar en el sistema modular la tecnología de conexión Push-in, muy demandada y ahora universalmente disponible. Esto facilita el manejo y acorta considerablemente los tiempos de conexión. La conexión resistente a las vibraciones de los conductores flexibles con puntera se realiza mediante un enchufe sencillo y directo. Con la tecnología Push-in, no se necesitan herramientas especiales, ni siquiera para desconectar un conductor ya conectado.

Conexión directa sin necesidad de herramientas: los insertos de contacto con tecnología Push-in proporcionan una cómoda conexión de conductores resistente a las vibraciones.

Esto ahorra tiempo durante el mantenimiento y evita errores de manipulación. Gracias al diseño compacto de la tecnología de conexión Push-in, también se pueden crear interfaces con alta densidad de contactos para secciones más pequeñas, que de otro modo sólo estarían disponibles para el engaste (imagen 4). Existen tecnologías de conexión rápida parecidas de varios fabricantes, pero difieren en cuanto al número de polos disponibles y a los rangos de sección con lo que pierden compatibilidad con los soportes tradicioanles con conexión crimpada.

Conclusión

La producción inteligente del mañana requiere componentes inteligentes que puedan ensamblarse de forma rápida, sencilla y rentable para crear soluciones personalizadas y que puedan suministrarse a partir del tamaño de lote 1. Los conectores industriales modernos son un ejemplo perfecto de cómo pueden ser estos componentes. Los desarrolladores de sistemas cuentan con la ayuda de configuradores y tienen acceso a un sistema modular de componentes producidos en serie que pueden ensamblarse rápida y fácilmente para crear una interfaz personalizada. La selección de materiales modernos tiene en cuenta las exigencias económicas y ecológicas a lo largo de todo el ciclo de vida.

Los esfuerzos de estandarización que se están llevando a cabo en los ámbitos de "industria CC" y la "fábrica inteligente" seguirán impulsando el desarrollo en el ámbito de los conectores industriales y producirán interfaces para la Industria 4.0 que se basen en la evolución de los últimos 10 años.

Conectores y cables: Sistema nervioso de la All Electric Society

El cambio climático exige una revolución energética global que sólo es posible mediante la digitalización y la conexión en red de todos los aspectos de la vida. Por lo tanto, en la All Electric Society, las demandas energéticas se cubrirán únicamente con energías renovables, y la energía eléctrica será el principal vector energético. Para lograrlo, es necesario un acoplamiento integral de los sectores de la energía, la movilidad, las infraestructuras, la construcción y la industria. Hasta ahora, cada uno de estos sectores se distingue por normas técnicas diferentes, lo que dificulta su acoplamiento. Sin embargo, ya existen tecnologías básicas que permiten establecer una infraestructura de comunicaciones sin fisuras entre los innumerables dispositivos instalados.

Para lograrlo, la infraestructura debe estar conectada en red en todo el mundo, tanto físicamente como a través de enlaces de datos. Los componentes electromecánicos, como los conectores, son la base de la electrificación de máquinas e instalaciones. Phoenix Contact participa activamente en muchas organizaciones de usuarios, comités y asociaciones con el fin de garantizar que el desarrollo futuro de estas normas se lleve a cabo de acuerdo con las necesidades y que la All Electric Society se convierta en una realidad.

Phoenix Contact

www.phoenixcontact.net/webcode/#0002

Este artículo aparece publicado en el nº 538 de Automática e Instrumentación págs. 65 a 67.

Collarines registrados erróneamente como componentes de Ruland desencadenan fallos en sistemas de accionamiento de máquinas de embalaje

Recibe la visita de cerca de 39.000 visitantes de 65 países. La próxima edición se celebrará del 6 al 10 de marzo de 2028

Comentarios