Mantenimiento predictivo basado en condición

La combinación de las tecnologías Edge Computing y Gemelo Digital van a permitir a las empresas del sector industrial la ejecución de modelos de simulación digitales 1D para conseguir un mantenimiento predictivo y prescriptivo de sus máquinas y de esta manera optimizar sus procesos industriales.

Tradicionalmente, en la industria se han llevado a cabo mantenimientos reactivos o preventivos, siendo los primeros medidas de reparación como respuesta a una fallo o defecto en la máquina y los segundos medidas de conservación que tienen lugar regularmente según una estimación aproximada del fabricante. Hoy en día, la tendencia son las estrategias de mantenimiento predictivo.

El mantenimiento predictivo consiste en detectar con antelación posibles fallos o roturas en la maquinaria dentro de un proceso industrial. Las tecnologías que facilitan este mantenimiento predictivo tratan de monitorizar y supervisar los datos en tiempo real de la máquina durante su funcionamiento productivo y normal, con el objetivo de predecir cuándo se va a producir un comportamiento anómalo lo antes posible y de esta manera, ser capaces de implementar medidas que eviten un daño mayor en la máquina, paradas no deseadas y tiempos muertos en la producción.

Las ventajas son la reducción del tiempo de realización del mantenimiento y la frecuencia de estas tareas, ahorro en repuestos, también se minimiza el número de anomalías imprevistas y se maximiza la fiabilidad de la máquina. Todo esto supone un considerable ahorro en costes.

La técnica más habitual de conseguir este mantenimiento predictivo es la basada en condición, 'on-condition' en inglés, queriendo decir que no se necesita parar o desmontar la máquina para inspeccionar su estado, sino que tienen lugar durante su modo normal de operación.

Por tanto, para poder realizar un mantenimiento predictivo basado en condición es imprescindible conocer en detalle el comportamiento normal de funcionamiento de la máquina y que parámetros son relevantes a la hora de observarlos en tiempo real. Por ello, se manifiesta de gran relevancia la obtención de datos de los sistemas y su posterior analítica con el objetivo de conseguir información y un conocimiento detallado de su estado.

En la industria, el conocimiento proporcionado por los datos y su análisis permitirán realizar un mantenimiento predictivo y con ello mejoras en disponibilidad, eficiencia, optimización y calidad en los procesos industriales.

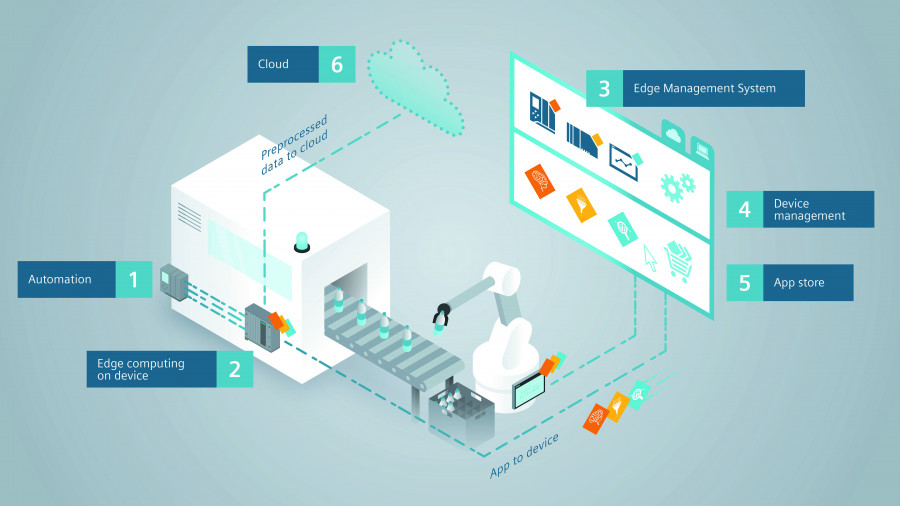

Surge entonces la siguiente pregunta: ¿Cómo se puede garantizar la seguridad e integridad de los datos y cómo se puede utilizar y analizar de manera eficiente las grandes cantidades de datos de los dispositivos de producción lo más rápido posible? Se necesitan soluciones adecuadas para mantener el potencial de optimización y poder reaccionar a los desafíos de la industria actual, como ciclos de innovación más cortos o una mayor personalización del producto y la producción. Aquí es donde entra en juego la tecnología de Edge Computing: completa la nube y permite el preprocesamiento, procesamiento y analítica de datos local directamente en la máquina, obteniendo respuestas sin latencias y seguras.

Las analíticas realizadas en los dispositivos de computación Edge podrán ser algoritmos o modelos que tengan como el mantenimiento predictivo basado en condición, es decir, en base a los datos obtenidos ser capaces de realizar los mantenimientos justo cuando son necesarios. Una de las formas de análisis más habituales para predecir comportamientos es la ejecución durante la producción de los gemelos digitales de las máquinas.

Gemelo digital es un término muy amplio cuyo significado abarca diferentes etapas en la vida útil de una máquina o producto.

Se puede crear gemelos digitales con diferentes herramientas de simulación para emular comportamientos físicos o lógicos de ésta. Por ejemplo, un caso de aplicación podría ser utilizar este modelo digital para testear y validar el código de automatización programado en un PLC y de esta manera acortar el tiempo de puesta en marcha y el tiempo de llegada al mercado de la máquina o producto.

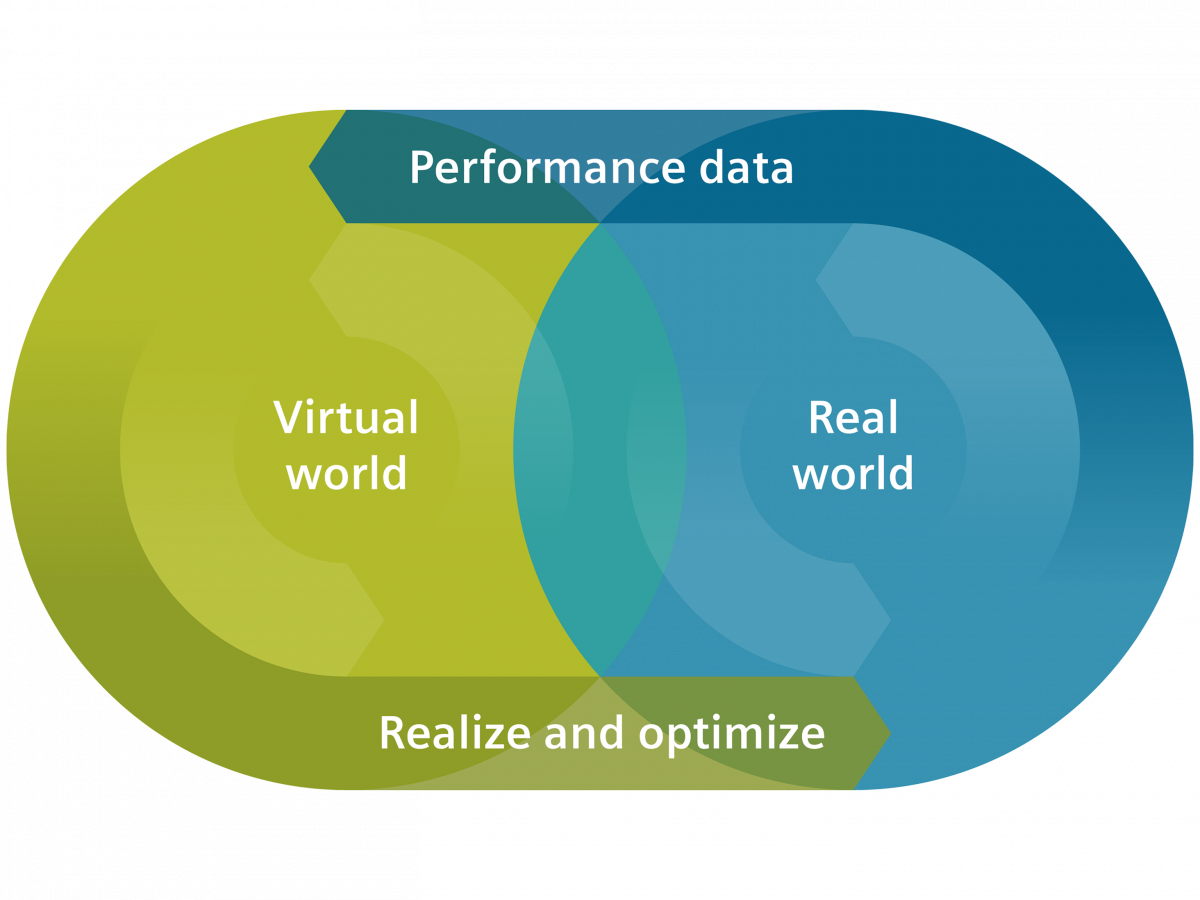

Después de la puesta a punto de la máquina va a trabajar 24/7 en un proceso productivo y va a pasar a estar controlada y manejada por los equipos de operación y mantenimiento de las fábricas. Llegados a este punto se suelen hacer mantenimientos programados, el fabricante indica de manera aproximada cada cuanto tiempo se debe hacer un mantenimiento preventivo. Pero ¿y si pudiéramos utilizar el gemelo digital de la fase de ingeniería en la fase productiva y ser capaces de conocer el estado de la máquina y poder hacer un mantenimiento predictivo?

DigitalTwin

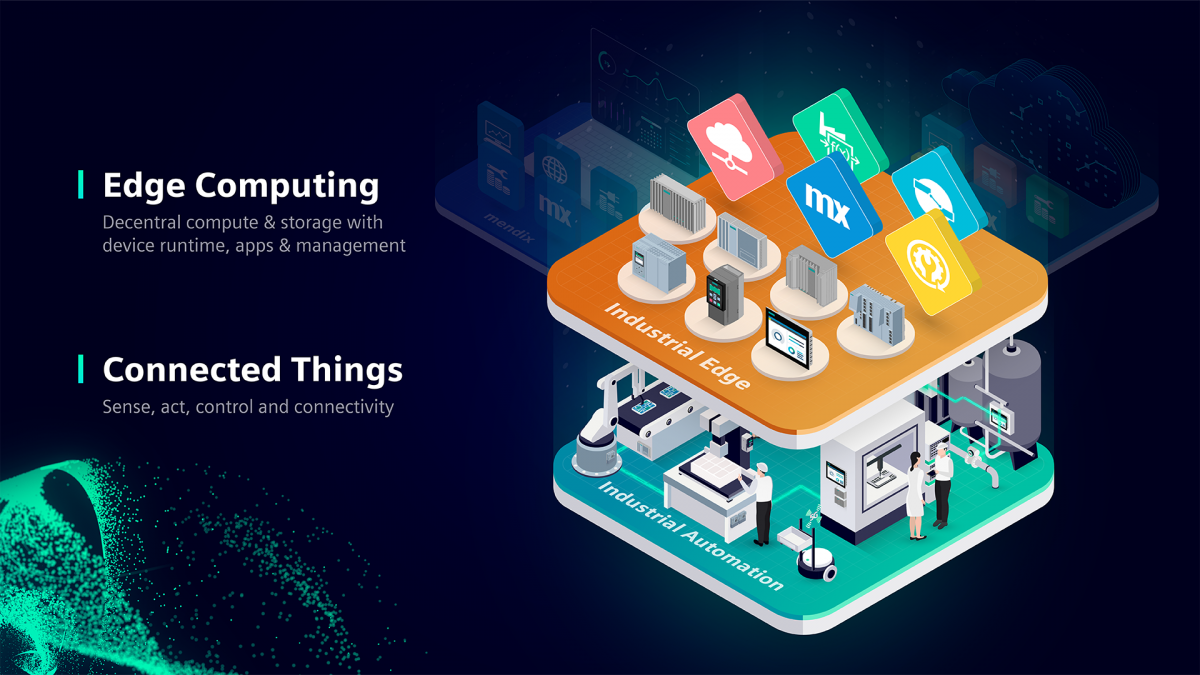

Dentro del catálogo de software de Siemens existe una aplicación llamada SIMATIC Live Twin dentro de la plataforma de Edge Computing Industrial Edge.

Industrial Edge es un sistema abierto para la ejecución flexible de aplicaciones encapsuladas, basadas en lenguaje de alto nivel, tiene una integración intuitiva de las funcionalidades IT, teniendo ciclos de innovación rápidos y va a permitir una administración centralizada.

IndustrialEdge

Las aplicaciones que son las encargadas de realizar la analítica de datos se ejecutan dentro de los dispositivos que pueden localizarse distribuidos dentro de una planta industrial. Estos dispositivos recogerán datos de las máquinas o procesos de los que se encuentran próximos y los pondrán a disposición de las aplicaciones.

La aplicación SIMATIC LiveTwin para ejecutar modelos de simulación de gemelos digitales 1D justo al lado de la máquina y alimentarlos con entradas reales, implementar sensores virtuales para estados que no podemos medir, optimizar el proceso comparando los datos en tiempo real de la máquina con los valores teóricos ideales del gemelo digital y de esta manera detectar posibles desviaciones.

LiveTwin

Mediante la implementación de sensores virtuales se pueden estimar valores de variables del proceso que no sean medibles o reemplazar sensores HW por sensores software. Ejemplos de este tipo de mediciones podrían ser temperaturas, presiones, deformaciones, tensiones, grado de fermentación…

Gracias a los resultados teóricos obtenidos podemos optimizar el proceso mediante la validación del mundo real con el gemelo digital, generando información adicional, condition monitoring y mantenimiento predictivo y prescriptivo.

Caso de uso: Eficiencia energética en una piscina

Las piscinas de interior son uno de los edificios con más gasto energético. Los usuarios deben sentirse térmicamente confortables mientras que al mismo tiempo se deben evitar costes energéticos excesivos e innecesarios. Para ello, es importante mantener la temperatura del aire en el interior alta y el nivel de humedad bajo.

No es una tarea fácil mantener la humedad baja, considerando que a los 30ºC el agua se evapora con una ratio de sobre 0.4l por hora por metro cuadrado de superficie.

Para solucionar este problema, a finales de 2017, una empresa alemana (HANSA Klimasysteme GmbH) colaboró junto a la Universidad de Ciencias Aplicadas de Emden en un proyecto de investigación fundado por la Fundación Federal Alemana de medioambiente (Deutsche Bundesstiftung Umwelt) llamado 'Smart-RLT Net – self-learning, energy efficient control of complex air conditioning systems' y cuyo objetivo es conseguir las condiciones óptimas en cuanto a temperatura y humedad en una piscina de interior a la vez que se consigue la mayor eficiencia energética posible.

Una vez se inició el proyecto en el centro de natación se empezaron a recoger datos de los sensores instalados durante el periodo de un año. Los datos incluían mediciones de temperatura, humedad y consumo energético del sistema de ventilación, pero también datos como temperatura exterior y número de usuarios de las instalaciones. En paralelo, los datos sirvieron para entrenar y alimentar un modelo de inteligencia artificial (IA) basado en redes neuronales con la idea de determinar y optimizar los parámetros más significativos que debían usarse e identificar que acciones eran las más adecuadas para conseguir las condiciones deseadas en la instalación manteniendo el mayor nivel de eficiencia energética.

Pronto, apareció la necesidad de una plataforma donde ejecutar ese modelo y que esa plataforma sirviera de interfaz con el PLC para poder proporcionar los datos necesarios directamente al modelo. La empresa se decidió por utilizar el dispositivo Edge industrial SIMATIC IPC227E que forma parte de la plataforma Industrial Edge de Siemens. La decisión se tomó en base a requisitos de estándares de seguridad y estándares industriales pero que a su vez la plataforma tuviera un alto grado de conectividad, que fuera fácil de integrar en los sistemas existentes y que contara con una gestión centralizada y distribuida.

En el dispositivo Edge aparte de ejecutar el modelo de IA se utilizó también la aplicación Edge SIMATIC FlowCreator, que permite la comunicación entre el dispositivo, el PLC y la nube. Por último, se usó la aplicación Edge SIMATIC LiveTwin. Con SIMATIC LiveTwin fueron capaces de habilitar un control predictivo para las necesidades del proyecto. “Con la app de Edge hemos sido capaces de trasladar los modelos que habíamos creado en Matlab Simulink al lenguaje del IPC” comenta Christian Seltz, jefe del departamento de instrumentación y automatización de HANSA Klimasysteme.

Anteriormente, los sistemas de control de la ventilación simplemente respondían a los eventos que ocurrían, como un incremento del número de usuarios o una humedad elevada. Ahora son capaces de hacer ajustes de manera predictiva antes de que tengan lugar ciertos escenarios. En los últimos 4 meses, estos controles han permitido a la piscina reducir su consumo energético en un 20%.

Como explica Christian Seltz, “Por supuesto, el potencial en ahorro es muy elevado en las piscinas de interior porque son edificios de mucho consumo energético. Pero esos mismos principios se pueden aplicar también en otros sectores donde se utilicen sistemas de ventilación”. Su plan es aplicar de manera gradual esta solución a otras líneas de negocio como la industria farmacéutica o el sector de la alimentación.

Se tendría que ajustar el modelo en base a los requerimientos de estos clientes y cargarlos en el dispositivo Edge usando SIMATIC LiveTwin. Muchos clientes industriales podrán tener el mismo éxito: podrán conseguir un consumo de energía inteligente y eficiente y de esta manera ahorrar en recursos energéticos con el control del sistema en base a datos en tiempo real y mantenimiento predictivo en base a condición.

Ignacio Álvarez Vargas

Director técnico de Automatización y Digitalización Industrial (Siemens)

Mariola Belda Marín

Ingeniera de Automatización y Digitalización Industrial (Siemens)

Este artículo aparece publicado en el nº 544 de Automática e Instrumentación págs. 52 a 54.

Con el objetivo de acompañarlas en su proyección internacional, reforzando su posicionamiento y visibilidad

En línea con los firmantes de la Declaración de Amberes

Comentarios