STREAM-0D, en búsqueda del producto industrial perfecto

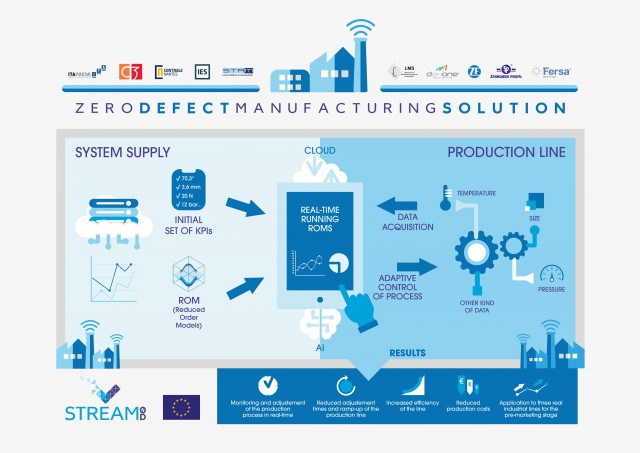

¿Cero defectos en el proceso de fabricación? Se puede, con la solución STREAM-0D, que permite mejorar la producción en tiempo real gracias a modelos predictivos. Así es como funciona este proyecto financiado por la Comisión Europea, con tres aplicaciones del sector del automóvil.

Se llama STREAM-0D y se ha presentado como una solución que permitirá a las industrias reducir drásticamente el margen de error y optimizar la producción. 'Simulation in Real Time for Manufacturing with Zero Defects' es el nombre completo de este proyecto financiado por la Comisión Europea en el ámbito del programa Horizon 2020 y realizado por un consorcio coordinado por José R. Valdés, responsable de proyectos en el Instituto Tecnológico de Aragón (ITAINNOVA), centro tecnológico cuya misión es desarrollar soluciones capaces de acelerar los procesos tecnológicos de las empresas y enfrentarse a los nuevos retos de la sociedad. El proyecto es el resultado de un trabajo en equipo realizado por diez socios provenientes de siete países europeos: tres institutos de investigación y universidad, cuatro pymes y tres grandes empresas usuarias finales. Constituyen un consorcio variado porque variado es el contexto al que se aplica el resultado de la investigación llevada a cabo por expertos de distintos sectores de la cadena de valor de los desarrollos industriales que están realizando. En definitiva, STREAM-0D es una solución que permite mejorar la producción en tiempo real gracias a modelos predictivos. Veremos más adelante, y en detalle, cómo. Ahora intentamos situar el contexto.

Los objetivos de la industria 4.0 y cómo lograrlos

Los objetivos de la industria manufacturera son esencialmente tres: garantizar una elevada calidad del producto y una baja variabilidad del mismo (por tanto, tender a una producción con cero defectos); organizar los ciclos de producción cortos con elevada posibilidad de reconfiguración de la línea de producción de forma sencilla; y gozar de bajos costes de producción. Estos objetivos están en línea con los retos y las oportunidades identificadas por el informe europeo 'Manufacturing 2030' publicado por la Comisión Europea dentro del programa Horizon 2020 para la sección Factories of the Future. ¿Por qué STREAM-0D es una solución que puede garantizar a las industrias europeas los resultados requeridos por la Comisión?

«El objetivo principal de STREAM-0D es superar los límites actuales de los sistemas de simulación matemática, gracias al uso de sistemas DDDAS en procesos de producción industrial», comenta Valdés. «DDDAS - Dynamic Data-Driven Application Systems - (aplicaciones gobernadas por datos dinámicos) es la aplicación más innovadora e interesante en el ámbito de las herramientas de ingeniería basada en modelos de simulación matemática, la cual permite conectar herramientas de simulación con instrumentos reales de medida de parámetros físicos para controlar en tiempo real, tanto las simulaciones en curso como los procesos aplicados. Esta sinergia entre modelos de simulación, medidas de parámetros de proceso y procesos aplicados ha sido experimentada ya en muchos sectores, pero hasta ahora ningún producto ha logrado desarrollar el enorme potencial que tales sistemas representan para la industria manufacturera».

STREAM-0D: trasladar la simulación del producto a la producción

STREAM-0D: trasladar la simulación del producto a la producción

La simulación es importante para la Industria 4.0 porque hace posible un ahorro ingente de tiempos y costes: permite a los diseñadores entender en profundidad el comportamiento físico de un producto o sistema, evidenciar y corregir errores y funcionamientos erróneos, predecir y analizar escenarios virtuales y modular el diseño del sistema antes de que este sea desarrollado.

Por tanto permite reducir drásticamente el número de prototipos y ensayos necesarios normalmente para la construcción de un nuevo producto. CAD, simulación dinámica, modelos de EF, modelos CFD y multi-dominio con estructuras fluidas, estructuras térmicas y otros tipos de interacciones físicas se usan cotidianamente para estos propósitos. «Sin embargo, la utilidad de los modelos de simulación está fuertemente limitada por el hecho de que queda todavía una gran brecha entre la aplicación de modelos de simulación usados en la fase de diseño y en la fase de producción», remarca Valdés. «El problema radica en el hecho de que en la fase de diseño se trabaja con un producto virtual genérico mientras que en la de producción se interactúa con miles de unidades producidas a ritmos muy elevados y los modelos de simulación basados en parámetros físicos usados en la fase de diseño resultan ser demasiado complejos y costosos computacionalmente».

En la fase de diseño se utilizan valores nominales de todos los parámetros de interés para obtener una funcionalidad específica, determinada a través de los KPI (Key Performance Indicators), que, típicamente, son cantidades físicas o geométricas dentro de un intervalo de tolerancia.

La producción, en cambio, no puede trabajar con estos valores nominales de los parámetros y cada unidad producida está sometida a variaciones dimensionales y de material, tanto en el componente como en los materiales con lo que está producida.

La variabilidad en las propiedades del material usado para la producción es uno de los parámetros que más dificultad presenta para ser minimizado. «Naturalmente un cierto grado de tolerancia está permitido para cada componente, pero la acumulación de tolerancias provoca que el producto final no sea aceptable y se considere defectuoso: la presencia de defectos en componentes individuales se propaga, de hecho, por efecto de la acumulación de tolerancias», dice Valdés, especificando que, por tanto, es necesario evitar dicha propagación mediante la introducción de un nuevo paso en los métodos de producción.

El responsable del proyecto explica: «No es posible corregir errores, desviaciones y funcionamientos erróneos detectados en producción una vez terminado el proceso y en general estas unidades son descartadas o modificadas, caso de que sea posible. La solución ideal sería identificar y corregir los defectos antes de llegar al final de la línea de fabricación, pero la velocidad con la que operan las líneas de producción lo dificulta, por lo que se necesitan herramientas capaces de hacer esto en tiempo real, es decir, mientras la línea de producción avanza. Si tuviéramos un modelo de simulación capaz de realizar un análisis predictivo de los KPI, basado en un conjunto de parámetros de diseño nominales, capaz de actualizarse continuamente con los parámetros reales de cada pieza medidos en línea y avanzar al ritmo de la fabricación, se podrían utilizar los análisis predictivos actualizados en las fases sucesivas de la producción, para así controlar el producto según las especificaciones exactas de diseño y evitar la propagación de defectos hasta obtener una producción con “cero-defectos”».

La fusión entre los sistemas basados en el conocimiento (knowledge-based system) y los modelos de orden reducido (Reduced Order Models) para una fabricación sin defectos

Los modelos basados en el conocimiento (knowledge-based systems) –son, en esencia, programas capaces de usar una base de conocimiento para solucionar problemas complejos, por ejemplo, gracias a la inteligencia artificial – pueden estar integrados en el entorno de producción y es lo que precisamente hace STREAM-0D, gracias a la asociación de la potencia computacional con las simulaciones basadas en modelos de orden reducido (ROM – Reduced Order Models). El núcleo de la estrategia de STREAM-0D son, de hecho, dichos ROM: ¿de qué se trata? «Hablamos de modelos matemáticos capaces de reducir la complejidad computacional de los problemas. Alimentados con datos reales medidos a lo largo de las líneas de proceso, generan los datos de control para las máquinas industriales usadas en producción, permitiendo así la modulación de los parámetros de proceso necesarios para obtener un producto “perfecto”, es decir, exactamente en línea con las especificaciones de diseño – explica Valdés – Los modelos ROM representan la tecnología de habilitación clave (key enabling technology) necesaria para la mejora del proceso, ya que permiten transformar modelos de simulación detallados, complejos y costosos bajo un punto de vista computacional en modernos ábacos que instantáneamente suministran la respuesta para un conjunto dado de variables de entrada y pueden ser instalados en plataformas sencillas (ordenadores, tabletas y smartphones)».

«Las líneas de producción son prolijas en datos experimentales y pueden ser enriquecidas adicionalmente con sensores y sistemas capaces de medir y registrar dimensiones, propiedades de los materiales empleados y otras variables del proceso – dice Valdés – Este conjunto de datos reales puede introducirse en un modelo de simulación capaz de predecir los KPI del proceso en tiempo real y habilitar decisiones 'inteligentes', de forma que se puedan alinear las características finales del producto con las especificaciones objetivo definidas previamente y evitar, así, defectos. Se trata de un sistema cerrado entre simulación, medida y producción que permite modificar continuamente el proceso de producción y rápidamente personalizarlo respecto a nuevos lotes del producto requerido con características diferentes».

«Además, cada unidad se identifica con sus parámetros específicos con el objetivo de reducir los tiempos muertos en los que las máquinas se reconfiguran cada vez que se producen unidades con diseño diferente. La cantidad de datos generados se registra, procesa y explota para generar y gestionar los modelos que a su vez son usados para mejorar el proceso productivo, permitir la trazabilidad del producto a lo largo de todo su proceso, habilitar la identificación precoz de defectos y proporcionar sugerencias al operador para implementar un proceso de decisión más eficaz».

Cuánto mejora la línea productiva, en números

Cuánto mejora la línea productiva, en números

«Los objetivos del proyecto STREAM-0D son diferentes: el principal es monitorizar y modular el proceso de producción para alcanzar especificaciones de producto con una precisión no inferior al 95%. Pero STREAM-0D permite también aumentar la flexibilidad de producción reduciendo el tiempo para la reconfiguración de la línea de producción o de los procesos de producción para nuevos diseños solicitados en al menos un 30%, así como aumentar la eficiencia de la línea, reduciendo las unidades descartadas en al menos un 10%. Consecuentemente, los costes de producción disminuyen un 15%, mientras que las tasas de producción aumentan con una tasa idéntica», afirma el responsable del proyecto.

El proyecto STREAM-0D, antes de someterse a las empresas manufactureras en el mercado, será desarrollado y validado dentro de las líneas de producción de tres socios industriales que forman parte del consorcio que lo ha promovido.

Se trata de casos de aplicación en los que están presentes diferentes métodos de producción, de producto, de materiales usados y de fenómenos físicos subyacentes a los procesos de producción. Todos pertenecen al sector del automóvil, que es el más avanzado en el proceso de la transformación digital hacia la Industria 4.0 y mueve en el mundo 18 miles de millones de euros. Pero se trata solamente de tres ejemplos: el campo de aplicación de STREAM-0D, según las características descritas, es potencialmente todo el universo industrial, transversalmente a sectores y dimensiones.

Aplicación: ZF-TRW

La primera aplicación de STREAM-0D es la unidad de accionamiento de frenado, fabricada en Gliwice (Polonia) por ZF, un fabricante de sistemas de seguridad activos y pasivos, proveedor de los principales fabricantes de automóviles a nivel mundial, con una facturación de 36.4 miles de euros y con 146 mil empleados en todo el mundo. El proceso actual de producción consiste en el ensamblaje de una serie de componentes de plástico, metal y caucho para construir la unidad de actuación de frenado. Las unidades de frenado de los coches típicamente se caracterizan por una curva propia de funcionamiento que relaciona la fuerza realizada por el conductor cuando presiona el pedal del freno con la presión hidráulica ejercida por el cilindro principal de la unidad.

Esta curva característica es el elemento que los productores de coches pretenden mejorar: actualmente, el fabricante de esta unidad la sirve a su cliente respetando las especificaciones requeridas dentro de un intervalo de tolerancia para parámetros específicos. Por tanto, el objetivo de los productores de unidades de frenado es la reducción de dichos intervalos, de manera que se puedan entregar unidades que respeten completamente el diseño esperado por el cliente.

«El objetivo en este sector es reducir el número de unidades producidas que requieren ser desensambladas y modificadas para satisfacer los requisitos requeridos: estamos hablando de un promedio de un 5%, que significa alrededor de 32500 unidades por línea y por año. Además, estas labores requieren de la parada de las máquinas y la reconfiguración de las líneas productivas, con el consecuente coste adicional. Según nuestras estimaciones preliminares del caso de negocio, la implementación de STREAM-0D en esta aplicación sería capaz de aportar ahorros económicos del orden de alrededor de 150.000 euros al año por línea de producción con un tiempo de amortización del orden de 2 años. A todo esto se le añade el control sobre las unidades de frenado producidas, de manera tal que sea posible obtener la curva de frenado requerida por los clientes del fabricante, con una ventaja competitiva evidente sobre la calidad del producto final», explica Valdés.

Los rodamientos con cero defectos de Fersa

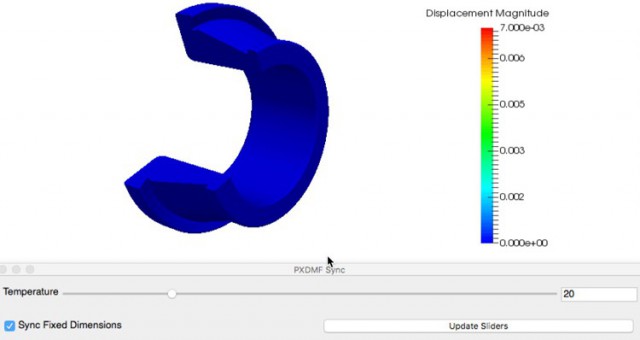

La segunda aplicación de STREAM-0D es para la producción de rodamientos de bolas de Fersa Bearings en Zaragoza. Los rodamientos están compuestos por cuatro piezas (todas ellas metálicas): anillo interno, externo, rodillos y “jaula”. El proceso de producción consiste en el mecanizado de los anillos y su ensamblado junto con los rodillos y la “jaula”. «La parte más crítica del proceso con respecto a la aplicación para la que están pensados los rodamientos es el mecanizado de las guías sobre las que los anillos y los rodillos deslizan. Habitualmente estas presentan una geometría con forma de T que necesita ser controlada para cada unidad, ya que hay que evitar los defectos responsables de la generación de concentración de presiones locales que pueden provocar la rotura del rodamiento – explica Valdés – Actualmente se estima que alrededor del 6% de la producción debe modificarse, ya que los productos obtenidos no respetan la correcta geometría con forma de T. Los costes asociados son considerables. El caso de negocio específico proyecta potenciales ventajas ofrecidas por STREAM-0D en el orden de 500.000 euros de ahorros anuales para cada línea productiva, con un tiempo de amortización estimado de un año debido principalmente a la reducción de los descartes y de los ensayos al final de la producción».

Standard Profil: las juntas perfectas para las carrocerías

Para terminar, el tercer caso real de aplicación de la solución STREAM-0D es para las juntas de carrocería de coches de Standard Profil, en una línea de producción situada en la ciudad española de Logroño. La empresa, fundada en 1977 en Turquía y adquirida en enero 2013 por el grupo PE Actera, es segunda en Europa y sexta en el mundo en su sector productivo y factura 400 millones de euros al año empleando a 8000 personas en el mundo, en siete países con diez plantas de producción. La función principal de las juntas de carrocería es prevenir la infiltración de agua y de ruido en el interior del habitáculo. Estos sistemas son visibles y por tanto es necesario producirlos con elevada calidad estética a la vez que deben permitir cerrar las puertas del coche con un esfuerzo mínimo. De hecho, se fabrican en caucho o TPE con fibras metálicas o fibras de vidrio y se producen en líneas de co-extrusión de alta tecnología (se usan extrusoras, hornos, sistemas de plasma, máquinas de tratamientos superficiales y para análisis de superficies visuales).

«Cada vez que se requiere una nueva geometría de una junta se pone en marcha un proceso de prueba y error centrado en el diseño y afinamiento de la hilera de extrusión hasta lograr el diseño deseado, el cual está condicionado a la experiencia de especialistas en el sector. Por tanto, el proceso resulta ser fuertemente dependiente del operario y poco apto para su automatización. Según nuestro análisis sobre los productores del sector, generalmente la puesta en marcha de un nuevo molde requiere seis ensayos; cada ensayo genera alrededor de 400 kilos de desechos: el desperdicio total, que ronda los 2400 kilos, equivale a un coste de más de 250.000 euros. Además, considerando un número medio de moldes de extrusión desarrollados cada año (igual a 40), el coste de adaptación del proceso es de aproximadamente 80.000 euros al año. A esto debe agregarse que el proceso debe monitorizarse constantemente para alinear los parámetros y evitar otros defectos en la forma final del perfil extruido.

Según nuestras estimaciones preliminares del caso de negocio, la implementación de STREAM-0D en esta aplicación es capaz de aportar ahorros económicos del orden de 350.000 euros por año y por línea de producción con un tiempo de amortización del orden de menos de un año», concluye Valdés.

Este artículo aparece publicado en el nº 509 de Automática e Instrumentación, págs. 38-43.

Para frenarlos será fundamental la colaboración de las fuerzas del orden con el sector privado

Comentarios