Flexibilidad y resiliencia se encuentran en el control de motor distribuido

En los últimos años el mercado se ha visto marcado por un aumento de la demanda que requiere cada vez más de infraestructuras con almacenes automáticos. Es en este contexto donde el Control de Motor Distribuido pasa a ser una opción cada vez más valorada. Sin embargo, este tipo de soluciones son transversales y aplicables a todas las industrias que también evolucionan hacia una tendencia a arquitecturas de ‘zero-cabinet’ por sus grandes ventajas en ahorro de cableado y sobre todo la gran flexibilidad y modularidad que ofrecen. Por ello, es positivo entender qué beneficios puede aportar el Control de Motor Distribuido, cómo nutrir estas configuraciones y cómo encajan en la era actual de digitalización.

Beneficios del Control de Motor Distribuido

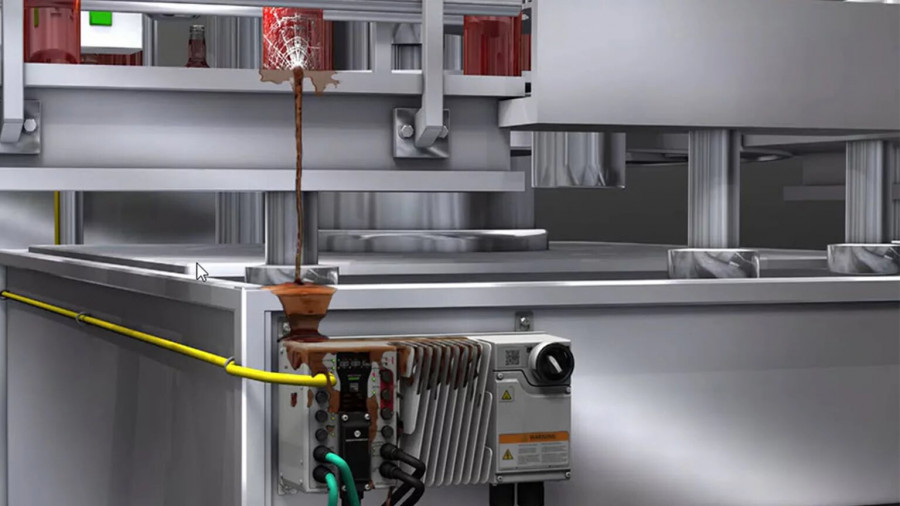

Cuando usamos el término Control de Motor Distribuido nos referimos a aquellos equipos instalados a pie de máquina, al lado del propio motor que accionan. Los beneficios que aporta este tipo de arquitectura son transversales a los distintos tipos de arranque: arranques directos, inversores, arrancadores suaves o variadores de frecuencia. Se trata a menudo de dispositivos estándar que permiten un uso inteligente de los recursos tanto materiales como humanos facilitando su instalación y configuración.

Las cambiantes necesidades del mercado han puesto en el punto de mira una serie de características que antes podían no considerarse igual de prioritarias. Entre éstas, destaca la necesidad de una fabricación más flexible y escalable. Las soluciones distribuidas implican de forma innata en su diseño este tipo de beneficios. Al tratarse de una arquitectura descentralizada, se facilitan los cambios o la ampliación con nuevas máquinas y líneas, sin que esto suponga un rediseño global ni una gran inversión. Cualquier cambio comportará también un tiempo de instalación con sus consecuencias económicas. Sin embargo, las soluciones de Control de Motor Distribuido se caracterizan por bajos costes de instalación y mantenimiento. A menudo, los propios dispositivos incluyen indicadores de diagnóstico, que permiten tener en la misma ubicación el motor sobre el que estamos actuando y el estado y diagnóstico de los equipos, reduciendo cualquier tiempo de parada y facilitando también las puestas en marcha. Además, por el propio diseño de estos sistemas, se reduce el número de componentes adicionales que necesitan ser instalados, facilitando no solo su instalación sino también su mantenimiento. Especialmente, cuando se basa la aplicación entorno a las comunicaciones, que permite conseguir una reducción muy importante en el cableado punto a punto.

Gracias a los sistemas basados en comunicaciones podremos monitorizar el estado de todos los equipos, consiguiendo un enfoque proactivo y preventivo, en vez de reactivo, muy alineado con la tendencia del mercado a la habilitación de la Industria 4.0 o Empresa Conectada. De este modo, se permite también aislar en cualquier momento un único dispositivo de control de motor, habilitando zonas más pequeñas en caso de necesitar realizar cualquier parada. Además, el sistema puede expandirse y reconfigurarse con facilidad permitiendo una mayor productividad.

Las soluciones distribuidas a pie de máquina o On-Machine permiten construir soluciones, más rápidas y en menos tiempo. Optimizando así el uso de recursos y liberarlos donde mayor beneficio puedan aportar.

Cómo habilitar el Control de Motor Distribuido

En el caso de optar por opciones standalone, también estas pueden tener cabida en el Control de Motor Distribuido. Equipos, como variadores de frecuencia o arrancadores suaves, que puedan ser puestos en funcionamiento sin necesidad de un controlador, son también una solución habitual en el mercado. Estos permiten obtener la protección y el diagnóstico buscado a pie de máquina sin necesidad de su integración con otros equipos. También son comunes soluciones como arranques directos. En este caso, se podrá obtener todavía más beneficio con aquellos equipos que permitan programar pequeñas lógicas para poder ajustar su funcionamiento a la aplicación sobre la que se actúa. De este modo, se disfruta de los beneficios de una aplicación standalone incluyendo esa versatilidad de adaptación a la aplicación existente.

En el caso de optar por soluciones conectadas, éstas tienen un gran valor añadido. Es importante priorizar aquellas redes de comunicación estándar para facilitar la comunicación entre dispositivos, que además ofrecen más libertad en caso de buscar reemplazos o interactuar entre distintos proveedores. El uso de comunicaciones también permite reducir el cableado de estos dispositivos, siendo el cable de comunicación la única conexión entre el controlador y el dispositivo, y reduciendo drásticamente cualquier otro cableado al encontrarse el dispositivo de control de motor tan cercano al propio motor.

En cualquiera de los casos, el amplio rango de opciones en las soluciones de Control de Motor Distribuido se caracteriza por su sencillez, de este modo, sin prácticamente requisitos previos y una fácil instalación, se pueden obtener todos los beneficios mencionados con anterioridad. Ya sea en configuraciones standalone o integradas en arquitecturas con conectividad, se dispondrá de toda la información relevante a pie de máquina. Permitiendo, además, minimizar la distancia entre equipos y motores, y por tanto evitando grandes tiradas de cableado y las interferencias que éstas pueden causar a los equipos. Es por ello por lo que para habilitar el Control de Motor Distribuido se deberá buscar aquellos equipos robustos, de grados de protección elevados, que garanticen su funcionamiento en cualquier tipo de ambiente o aplicación, que permitan no solo garantizar su correcto funcionamiento sino también la adaptación a la aplicación deseada.

Teniendo en cuenta también que la integración en arquitecturas mediante redes de comunicación estándar permitirá minimizar en mayor grado la infraestructura de cableado y facilitará el acceso a los datos obtenidos para análisis tanto en tiempo real como posteriormente. De este modo, podremos optimizar nuestra aplicación con equipos versátiles y adaptativos.

Control de Motor Distribuido en la época de la digitalización

Es justamente de la mano de la comunicación entre dispositivos industriales que comenzó a desarrollarse el concepto de digitalización. Ese proceso, no solo de obtención de datos, sino de contextualización de estos, nos permite convertirlos en información y mejorar la toma de decisiones y la optimización de los procesos. Es con este planteamiento que se comenzó a instaurar el concepto de mantenimiento preventivo, basándose en el análisis de datos pasados para programar el mantenimiento y evitar las paradas de producción. Sin embargo, en la actualidad la tendencia es ir un paso más allá, mediante el uso de datos en tiempo real y metodologías de análisis más avanzadas. El paso natural es ir hacia sistemas predictivos.

El camino hacia la transformación digital es distinto para cada instalación, sin embargo, se puede trabajar en habilitarla de forma transversal en la elección de todos los componentes elegidos. Por ello es especialmente importante, también en arquitecturas de Control de Motor Distribuido, prestar atención a las prestaciones de los equipos seleccionados. Es interesante buscar soluciones que permitan, por ejemplo, obtener información como el desgaste de los componentes internos, las medidas eléctricas de las instalaciones o aquellas físicas como las vibraciones. Obteniendo este tipo de datos se habilita la optimización de las condiciones de funcionamiento y la prevención de los tiempos de paro consiguiendo aplicaciones más resilientes. Este tipo de características se encuentran cada vez más presentes en los nuevos equipos, por ejemplo, en variadores de velocidad.

La resiliencia de los sistemas se consigue mediante tres ejes: el propio diseño del sistema, el mantenimiento predictivo y la optimización de las reparaciones o sustituciones. En primer lugar, el diseño del sistema puede configurarse de modo que tenga una mayor tolerancia al fallo, por ejemplo, con dobles puertos de internet que permitan las configuraciones en anillo con alta velocidad de respuesta como el Device Level Ring. En segundo lugar, el mantenimiento predictivo se nutre de datos en tiempo real que estén accesibles para utilizarlos en modelos de analítica de alto nivel. En tercer lugar, en aquellos casos en los que se deba realizar una reparación o sustitución, se buscará que sea la tecnología la que nos ayude en este tipo de situaciones críticas con características como la configuración automática de dispositivo o funcionalidades Plug and Play. Es decir, equipos que simplemente al instalarlos eléctricamente ya cojan la parametrización previa y puedan estar operativos en cuestión de minutos. Este tipo de característica es habitual ya en muchos equipos y puede ser identificada con el nombre de Configuración Automática de Dispositivos.

En esta era de digitalización, el Control de Motor Distribuido no es una excepción. Cada vez más, entre las opciones estándar de estos equipos, encontramos la capacidad de comunicación, medidas predictivas y parámetros que permitirán adquirir los datos relevantes para convertirlos en información y así optimizar la instalación.

Características de los equipos de Control de Motor Distribuido

Teniendo en mente la situación del mercado actual, la transformación digital y las ventajas del Control de Motor Distribuido, se debe llegar a la pregunta de ¿cuáles son las características que debemos buscar en los equipos para obtener los beneficios esperados? Para reducir el coste total y aumentar la velocidad de acceso al mercado se deberá buscar equipos que en sí mismos sean una solución integrada y combinen las distintas funciones de control, reduciendo los dispositivos a instalar y ayudando en la cohesión del diseño e instalación. Se buscará también la reducción del error humano con características como conectores de campo de fácil conexión y desconexión que reduzcan los errores de cableado.

En cuanto a la instalación, se priorizará una instalación y puesta en marcha rápida. Los sistemas de Control de Motor Distribuido se caracterizan por cuadros eléctricos de tamaño reducido gracias a la deslocalización de los equipos que se encuentran a pie de máquina. La fácil integración de los equipos mediante redes de comunicación estándar proporciona una experiencia transversal que facilita el diseño, la instalación, la puesta en marcha, la operación y el propio mantenimiento. Equipos que permitan también integrar la seguridad reducirán el coste de la misma, con soluciones de seguridad cableadas que garantizan la seguridad de máquina de forma integrada.

La seguridad integrada es una de las características que no debe pasar desapercibida ya sea de forma cableada, mediante comunicaciones o equipos con ambas opciones. Contar con dispositivos con estas prestaciones permitirá reducir los costes de inventario y ayudará en la simplificación del diseño de la instalación. Las soluciones con seguridad integrada ayudan a eliminar la complejidad que encontramos con otros diseños, facilitando también la puesta en marcha y el mantenimiento.

Es mediante todas estas características que conseguiremos optimizar nuestro diseño de Control de Motor Distribuido, permitiéndonos sacarle el máximo provecho tanto en el trabajo del día a día como mediante el análisis de datos gracias a la transformación digital.

Conclusiones

Las arquitecturas de Control de Motor Distribuido están a la orden del día debido al aumento de la demanda en distintos sectores, pero sus beneficios son transversales para cualquier tipo de industria o tipo de arranque. Estas soluciones permiten sistemas más modulares, flexibles y con menores tiempos de instalación y costes de mantenimiento. Estos beneficios se ven potenciados de la mano de las comunicaciones que permiten también sacarle partido a la integración con el resto de dispositivos y que mediante el análisis de datos permite aprovechar la información para migrar hacia enfoques preventivos, prioritarios para la transformación digital de la industria. De este modo, se articula toda la solución para optimizar la arquitectura en todos los puntos, desde el desarrollo hasta el mantenimiento, para obtener los mayores beneficios posibles.

Andrea Fonseca,

Technology Consultant en Rockwell Automation

Este artículo aparece publicado en el nº 540 de Automática e Instrumentación págs. 68 a 71.

Con el objetivo de acompañarlas en su proyección internacional, reforzando su posicionamiento y visibilidad

En línea con los firmantes de la Declaración de Amberes

Comentarios