Retos tecnológicos en la gestión de ciclo integral del agua

¿Cuáles son los retos que se le plantean al sector del agua en los próximos años? Está claro que son muchos y de distinta naturaleza. Desde la importancia creciente de gestionar un bien cada vez más escaso, pasando por los medioambientales, de fragmentación del mercado o regulatorios. Desde el punto de vista tecnológico, y, más concretamente, desde el de la automatización de procesos, estos se pueden resumir en fiabilidad del suministro, ahorro de costes de ingeniería y operación, eficiencia energética y ciberseguridad. Para todos ellos, hoy en día, gracias a los avances en digitalización de procesos, disponemos de las herramientas adecuadas que permiten superarlos con éxito y optimizar la gestión del ciclo del agua.

Reducción de costes de ingeniería

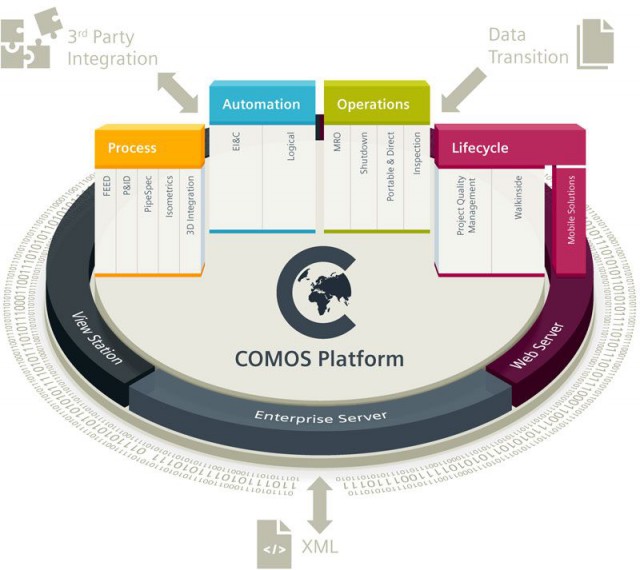

Los softwares de ingeniería y simulación son una pieza fundamental para ahorrar costes en todas las fases del proyecto. Dos herramientas fundamentales para ello son la simulación y la integración entre las diferentes tareas de ingeniería. Actualmente, disponemos de plataformas de software que permiten integrar de forma sencilla las diferentes fases de ingeniería, desde el diseño a la programación durante todo el ciclo de vida de la planta. Este tipo de plataformas permiten minimizar costes, evitando fallos a la hora de integrar las diferentes fases del proceso, así como detectar errores en fases tempranas de la concepción del sistema. Esta detección temprana de errores es clave en el coste total del proyecto. Según IBM Systems Sciences Institute, un error que en la fase de diseño suponga 1 € de coste, en la de implementación serían 6,5 €, en la de testeo 15 € y 100 € en producción.

Estas plataformas, deben proporcionar un repositorio de datos central, consistente y continuamente actualizado a través de todas las fases de planificación e ingeniería que sirva de interfaz entre todos los niveles involucrados: consultores, EPC, fabricantes, integradores de sistemas y la propiedad. Éstas permiten, a su vez, la generación automatizada de proyectos a partir de librerías para el controlador y la visualización, alto grado de estandarización (IEC 61512 / ISA-88 y NAMUR NE3) y reutilización, dejando accesible la documentación consistente de la planta durante todas las fases.

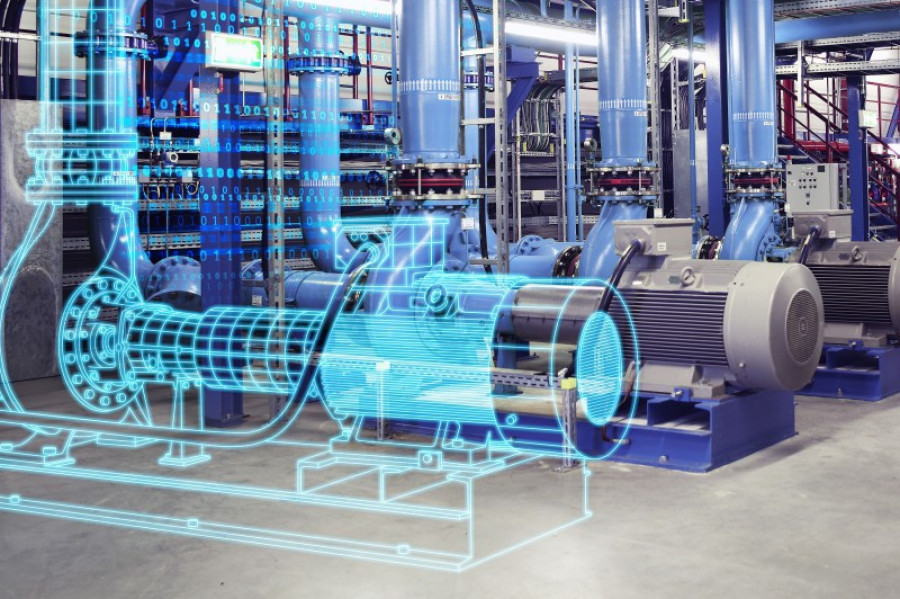

Por la parte de la simulación, el desarrollo de Gemelos Digitales requiere sistemas de software potentes que puedan implementarlos a lo largo de toda la cadena de valor, para planificar y diseñar productos, máquinas y plantas, y de producción. Esto permite a los usuarios actuar de manera mucho más flexible y eficiente y optimizar su proceso.para operar productos y sistemas

El Gemelo Digital es la herramienta a través de la cual los ingenieros pueden simular y validar las características del proceso en función de los requisitos previos; por ejemplo, ¿el sistema es estable y es intuitivo de usar? ¿la respuesta a determinadas señales es la esperada? El software digital se puede usar para probar y optimizar estos elementos por adelantado. Este proceso de simulación se puede utilizar para mejorar el proceso de generación de código PLC y habilitar la puesta en marcha en virtual. Como resultado, las fuentes de error se pueden identificar y prevenir antes de la puesta en marcha real.

Otros de los factores que más influyen en los costes de explotación es el energético. Disponer de una herramienta software que aporte transparencia energética para poder analizar el proceso y el seguimiento de los KPIs más característicos nos va a permitir tomar las medidas precisas para reducir y optimizar los consumos.

Los requisitos mínimos que se le deben pedir a este tipo de software son los siguientes:

• Integración de interfaces estándar del mercado como pueden ser OPC UA, Modbus TCP, OLEDB, FTP, etc.

• Contabilidad de centros de coste con conexión ERP.

• Sistema de gestión de energía conforme a DIN EN ISO 50001

• Seguimiento de indicadores clave de rendimiento de eficiencia energética. KPIs (Kwh/hmÑ, EUR/hmÑ…)

• Análisis de energía intuitivo a través de representación flexible, paneles de control basados en widgets, funciones estadísticas integradas, procesamiento automático de informes, también para dispositivos móviles.

• Sistema escalable, desde el nivel de planta al de toda la organización.

• Cálculo de líneas base.

• Sistema de reportes sencillo y basado en web.

• Seguimiento de calidad de los datos.

Mayor seguridad de suministro, menor tiempo de inactividad

El Smart Metering y el Big Data Analitycs es hoy ya una realidad, permitiéndonos la implementación de plataformas SCADA que incorporen estas tecnologías para la monitorización y localización de pérdidas mediante el análisis de datos (presión, flujo…) de dispositivos de medición instalados en ubicaciones seleccionadas en la red que nos den la información más representativa de los cambios en el sistema de suministro de agua.

Esto se puede complementar con la integración de sistemas CMS (Condition Monitoring System) para proteger una máquina eficientemente durante el servicio frente a daños mecánicos y poderlos reconocer con antelación.

Para poder reconocer los daños mecánicos de una máquina, hay que supervisar especialmente las vibraciones mecánicas. Las vibraciones aparecen, sobre todo, debido a la fuerza centrífuga que tienen las partes rotativas de la máquina.

Por ejemplo, debido a lo siguiente:

• Cargas no equilibradas

• Fallos de equilibrado en los ejes de las máquinas

• Daños en los cojinetes

• Fallos en los mecanismos

• Fuerzas magnéticas, hidráulicas y cambiantes debidas a la funcionalidad de la máquina

En nuestro centro de control SCADA llegarán los datos del medidor y se validarán los mismos, permitiendo la mejora de su calidad. Estos datos pueden provenir de equipos de campo que integren las comunicaciones como algunos tipos de caudalímetros existentes en el mercado, por ejemplo, vía ftp, o mediante estaciones remotas conectadas a través de protocolos de telecontrol. Esta plataforma de monitorización nos va a permitir mejorar la capacidad de control y confiabilidad de las redes de agua con el objetivo de minimizar las fugas y cortes de suministro. Además de proporcionar soporte a decisiones basado en el balance hídrico.

Ciberseguridad

Los ataques cibernéticos en infraestructuras críticas ya no son infrecuentes. En muchos países, los legisladores han respondido con normas y regulaciones que obligan a las empresas a proteger sus instalaciones. En España, INCIBE (Instituto Nacional de Ciberseguridad) trabaja para afianzar la confianza digital, elevar la ciberseguridad y la resiliencia y contribuir al mercado digital de manera que se impulse el uso seguro del ciberespacio.

Estas regulaciones en materia de ciberseguridad afectan de lleno al sector del agua al tratarse de infraestructuras críticas y encontrarse en un proceso de convergencia entre las redes de operación (OT) y las redes IT. Tradicionalmente, los sistemas de control de automatización industrial, o IACS de sus siglas en inglés, eran sistemas aislados y, por lo tanto, protegidos de amenazas externas. Hoy en día, la integración de estas redes, en muchos casos diseñadas sin tener en cuenta la implementación de medidas de seguridad típicas en redes IT, como son políticas de acceso, procedimientos de control y autenticación, políticas de gestión de cambios, registros de actividad o auditorias, implica un elevado riesgo.

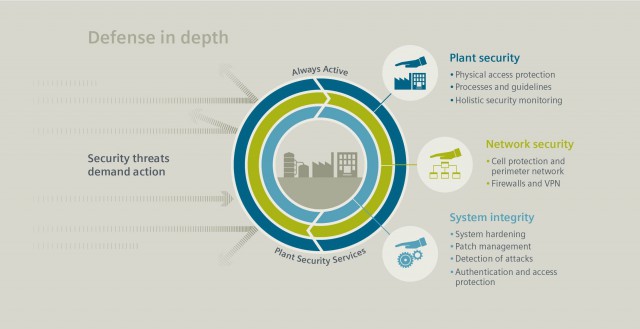

El ataque a una IACS puede interrumpir la producción, dañar los activos físicos, a empleados y público en general. Para proteger los IACS de ciberataques internos y externos, es básica la implementación de un concepto de defensa en profundidad (“Defense in Depth”) definido en el estándar de ciberseguridad industrial IEC 62443. El primer nivel sería el de seguridad de planta, (protección de acceso físico, procesos y directrices, monitorización de seguridad), seguridad de red (protección de celdas, protección de red perimetral, firewalls, VPN) e integridad del sistema (por ejemplo, fortalecimiento del sistema, gestión de parches, detección de ataques, autenticación y protección de acceso para abordar los múltiples vectores de ataque).

El número de incidentes detectados en los operadores de servicios esenciales está aumentando en los últimos años. Según CNPIC (Centro Nacional para la Protección de las Infraestructuras y Ciberseguridad), en 2018, el 27% de los incidentes de seguridad se detectaron en el sector del agua. Estos datos demuestran por si solos la importancia de seleccionar un asesor de confianza que pueda implementar una estrategia de seguridad global y entienda las particularidades que implica trabajar con IACS y redes industriales de alta disponibilidad con requerimientos específicos de calidad del servicio.

Es interesante comentar que Siemens e INCIBE han llegado a un acuerdo para la creación de un laboratorio que servirá como banco de pruebas para desarrollar herramientas, procedimientos y controles de ciberseguridad y cuyo objetivo es “mejorar, impulsar y proteger la industria española”.

No quiero terminar estas líneas sin resaltar que sólo una red de comunicaciones segura y fiable permite explotar todas las ventajas que la digitalización aporta a la gestión del ciclo integral del agua.

Reducción de costes de operación y optimización

En un sector tan fragmentado como el del agua, tener un estándar de programación y visualización de los distintos procesos implicados en el ciclo del agua es una necesidad fundamental para armonizar las soluciones de los distintos integradores de cara a facilitar el entrenamiento de los operadores de la planta y el mantenimiento de ésta.

La estandarización ofrece algunas de las siguientes ventajas:

• El software es transparente para el usuario y, por tanto, es fácil de utilizar.

• Clara reducción de las fuentes de fallo al utilizar partes de programa ya conocidas.

• Reducción del coste de la creación del programa y la puesta en servicio gracias al estándar disponible.

• Diagnóstico y resolución de fallos más sencillo.

• Documentación clara para los distintos actores involucrados.

• Se evita la “ingeniería en paralelo” de las mismas tareas.

• Interfaces definidas para otros departamentos.

• Reducción de cantidad de referencias de repuestos necesarios.

Diego Muñoz López

Water Specialist Business Developer

SIEMENS, S.A.

Este artículo aparece publicado en el nº 508 de Automática e Instrumentación, págs. 40-43.

En línea con los firmantes de la Declaración de Amberes

Comentarios