El Gemelo Digital y sus diferentes variantes

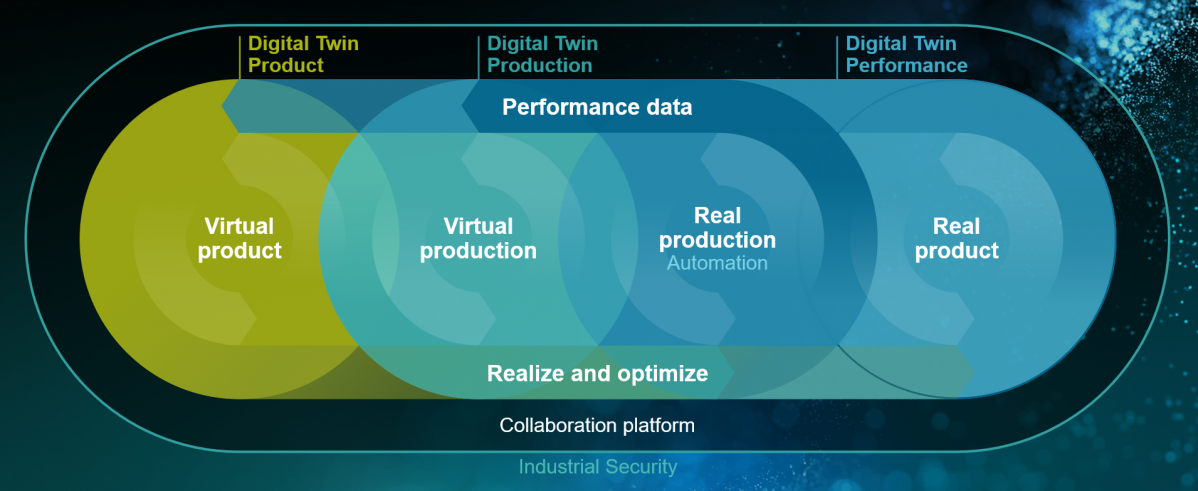

El Gemelo Digital se ha establecido desde hace mucho tiempo en la industria, donde está revolucionando los procesos a lo largo de toda la cadena de valor. Como representación virtual de un producto, proceso de producción o desempeño, permite que las etapas individuales se vinculen sin problemas. Esto crea un incremento constante en la eficiencia, minimiza las tasas de fracaso, acorta los ciclos de desarrollo y abre nuevas oportunidades de negocios: en otras palabras, crea una ventaja competitiva a largo plazo.

Introducción a la Industria 4.0 y al Gemelo Digital

Las tecnologías de la Industria 4.0 han permitido que, lo que antes era una quimera, ahora sea realidad. Entre ellas, se enmarca el Gemelo Digital, que ya se ha constituido como un pilar en la industria, revolucionando el sector gracias a las innumerables oportunidades que ofrece.

La tecnología del Gemelo Digital trata de realizar una unión sin costuras entre el mundo real y el virtual. Se puede aplicar a cualquier organización y sector, en sus diversos dominios, enfocado sobre todo a la digitalización de sus activos. Hay numerosos casos de uso que se pueden realizar con el Gemelo Digital, destacando tanto los beneficios para compañías fabricantes de maquinaria, como las ventajas para los clientes finales.

Gracias a las mejoras tecnológicas de los últimos años, se han podido reducir los costes, así como mejorar la capacidad de procesamiento, lo que ha permitido combinar en el Gemelo Digital las tecnologías de la información (IT) y operación (OT). Por tanto, ahora las compañías tienen la huella completa de sus productos, de principio a fin del ciclo de vida.

Beneficios del Gemelo Digital

Cuando nos referimos a un Gemelo Digital estamos hablando de la representación virtual de un producto, proceso o servicio que nos permite reproducir las características de su equivalente físico dentro de un entorno virtual con el consiguiente ahorro en eficiencia y coste para sus usuarios. Esta tecnología vanguardista da comienzo en la fase de diseño y simulación de un producto, pudiendo comprobar su comportamiento ante las diferentes propiedades físicas sin necesidad de hacer uso de prototipos. Esto permite ser más ágiles y flexibles ante cualquier cambio o demanda del mercado reduciendo así el “time to market”, mejorar considerablemente la calidad de los productos y realizar iteraciones más rápidas en respuesta a comentarios de los clientes o demandas del mercado.

La siguiente fase a la que haremos referencia será la de producción donde podremos validar la eficiencia con que va a funcionar un sistema de producción sin tener todavía nada en el mundo real. Aquí vamos a poder hacer “Virtual Commissioning” y testear el código del controlador asociado a una máquina compleja, a una celda de soldadura o incluso optimizar los flujos de producción en sistemas logísticos complejos. Todo lo que se pueda depurar y optimizar en un entorno virtual por adelantado tiene un beneficio económico importante al reducir las horas de puesta en marcha con personal desplazado fuera de sus instalaciones. Realizar formaciones o entrenamientos de operarios son otras de las ventajas que puede aportar el uso del gemelo digital en esta fase de producción.

Completaríamos el ciclo en la fase del rendimiento donde la captura de datos y su posterior análisis, permiten realizar una toma de decisiones fundamentadas en base a los mismos. Hacer posible realizar un mantenimiento preventivo para evitar los tiempos de inactividad, optimizar el consumo de energía o mejorar la eficiencia de los productos y el sistema de producción, son algunas de las ventajas que nos va a aportar el uso del gemelo digital ya inmersos en la fase operación.

Gemelo Digital del Producto

Podemos tender a pensar que el modelo digital de un producto se crea una vez ya tengamos el modelo físico pero la realidad no es así. Se va a poder obtener mucho más valor del gemelo digital ya desde la etapa de definición y diseño de un producto, donde vamos a poder hacer uso de una serie de softwares muy potentes que nos van a permitir simular y verificar los productos digitalmente. Podremos simular desde la parte más puramente mecánica, hasta la multifísica o electrónica, independientemente de la complejidad de los sistemas o materiales utilizados.

El gemelo digital en esta etapa permite analizar el rendimiento de un producto ante determinadas condiciones y así realizar ajustes en el mundo virtual para garantizar que el siguiente producto físico funcione exactamente como se había planificado. Se trata por lo tanto de un proceso de mejora continua.

Gemelo Digital de la Producción

Para entender realmente en que consiste el gemelo digital de la producción y sobre todo que propone la puesta en marcha virtual vamos a considerar las distintas fases de desarrollo de una máquina. Virtual Commissioning consiste en trabajar de forma paralela ya desde las primeras fases de ingeniería como son diseño mecánico, eléctrico y automatización, pudiendo así optimizar la producción y testear el código de PLC en base a este modelo virtual. El simulador del controlador lógico programable PLCSIM Advanced en el caso de Siemens y la familia de controladores SIMATIC S7-1500, dispone ya de una serie de APIs para integrarlo directamente con otras herramientas de simulación a nivel de componente, máquina, célula robotizada o planta de producción. De esta forma, vamos a poder validar la eficacia con que funcionará un proceso de fabricación antes de que haya nada que pase realmente a producción.

Gemelo Digital de la Operación

Por último, el Gemelo Digital de la Operación, permite analizar y actuar gracias a la captura y a la explotación de los datos. Aquí se habla de una integración total gracias a la innovación, pues la hiper conectividad permite sacar valor a todos los datos generados. Éstos pueden tener diferentes orígenes, según el sector: la producción, la eficacia de una célula o el tiempo de ciclo. Capturando todos estos datos, se tiene una base para la toma de decisiones fundamentadas y optimizar el producto, producción o planta. Igualmente, también habilita nuevas líneas y oportunidades de negocio.

Aquí la conectividad juega un papel clave: gracias a los dispositivos IoT se podrán recoger los datos, teniendo la información real en conjunto con el modelo. La mayoría de las tecnologías que aportan conectividad vienen del mundo IT, pero han venido al mundo OT para quedarse. Aquí destacarían OPC UA o MQTT como los protocolos más utilizados hoy en día para la integración total en el Gemelo Digital de la Operación. Ambos protocolos pueden utilizarse directamente desde los PLCs de la gama S7-1200 y S7-1500, gracias a librerías preparadas para ello. En el caso de que se trate una instalación brownfield, o si se quiere separar la misión crítica del control de la parte de captura y procesamiento de datos, las pasarelas SIMATIC proporcionan una solución ideal. Con las pasarelas SIMATIC IoT2050 o el IPC127E vamos a poder recoger las variables e incluso trabajarlas, pues se tratan de equipos inteligentes.

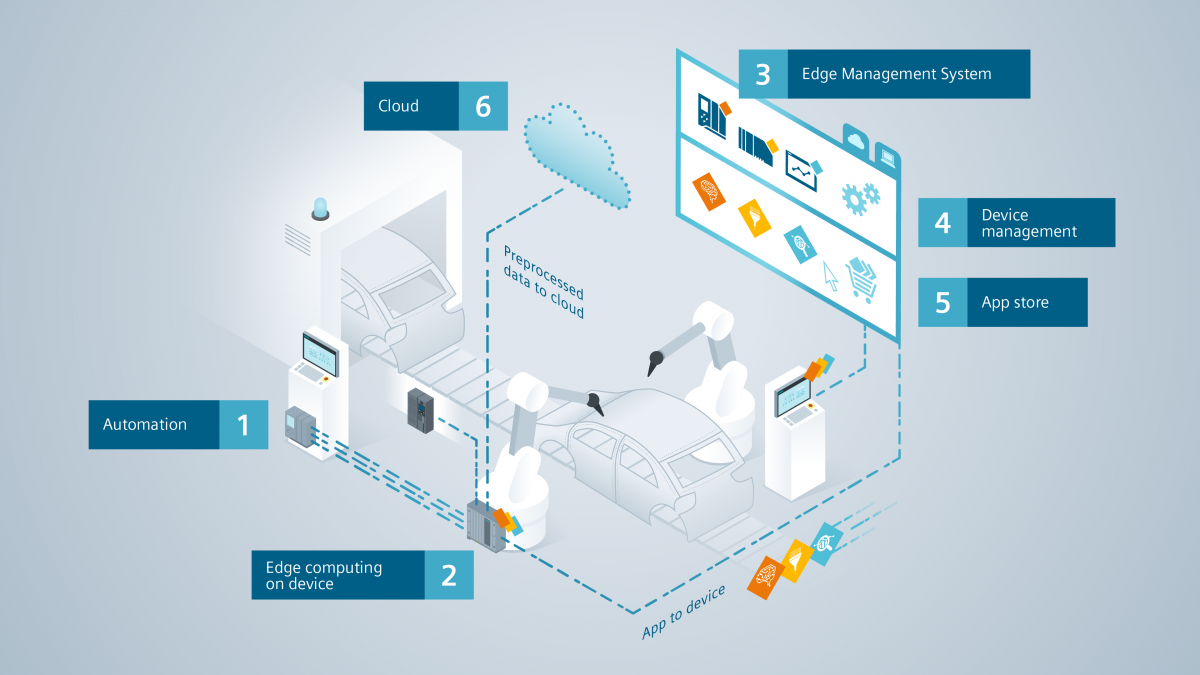

Para los casos que en los que se necesita un procesamiento rápido de los datos al lado de la máquina o instalación, tiene sentido hablar de tecnologías como Edge Computing. Pero no se trata solo del procesamiento, sino de cómo lo hacemos: utilizar las tecnologías IT, basadas en aplicaciones, para sacar lo mejor de la industria. Va más allá de las tareas de conectividad, se trata de proporcionar una solución de software en el shopfloor de manera más rápida y fiable. Se pueden desarrollar multitud de casos de uso y aplicativos, desde la captura y procesamiento de datos para servirlos a sistemas IT superiores, como la integración de algoritmos hechos con lenguajes de alto nivel directamente al lado de la máquina.

Pero la perspectiva de esta tecnología va mucho más allá. Industrial Edge también proporciona una gestión de dispositivos y apps de forma centralizada a escala en todos los sitios industriales. Se puede decidir qué funcionalidad implementar en cada máquina, repartida por el mundo, y desplegarla con un solo click. Aquí es importante recalcar que las soluciones híbridas de Industrial Edge con la nube son totalmente válidas, buscando siempre la mejor solución según el caso de uso.

El Gemelo Digital, abarcando el Producto, Producción y Operación, proporciona una mejora continua, gracias a la implementación conjunta de los sistemas de diseño, automatización e IoT. La transformación digital ya está aquí, ha venido para quedarse, y cada vez son más las empresas que deciden explotar el Gemelo Digital.

Laura Estévez y Raúl García,

Ingenieros de Digitalización en Siemens

Este artículo aparece publicado en el nº 527 de Automática e Instrumentación

Págs. 44 s 46

Comentarios