El estado del arte de los PLCs: del control clásico a la automatización inteligente

Los controladores lógicos programables (PLCs) han sido durante décadas el núcleo de la automatización industrial. Hoy, en plena era digital, su evolución se acelera para responder a nuevas exigencias de conectividad, flexibilidad y rendimiento. Este artículo repasa su trayectoria, analiza las tendencias actuales y presenta cómo Siemens está liderando esta transición con soluciones como SIMATIC S7-1200 G2 y TIA Portal V20.

De la lógica cableada al control inteligente

Desde su aparición en los años 70, los PLCs han revolucionado la forma en que se diseñan y operan los sistemas industriales. Sustituyendo la lógica cableada por lógica programable, permitieron una flexibilidad sin precedentes en la automatización de procesos. Durante décadas, su evolución ha estado marcada por mejoras en robustez, escalabilidad y facilidad de programación.

Sin embargo, el contexto actual exige mucho más. La industria 4.0, la digitalización y la necesidad de una producción más ágil y personalizada están redefiniendo el papel del PLC. Ya no basta con controlar entradas y salidas: ahora se espera que el PLC sea un nodo inteligente, capaz de comunicarse con sistemas IT, gestionar datos en tiempo real y adaptarse dinámicamente a los cambios del entorno.

Nuevas demandas, nuevas soluciones

Los fabricantes de maquinaria y los integradores de sistemas demandan soluciones más compactas, potentes y abiertas. Esto ha impulsado una evolución significativa en las capacidades de los PLCs modernos:

- Conectividad avanzada: integración nativa con redes industriales (Profinet, OPC UA, MQTT), acceso remoto y compatibilidad con arquitecturas IIoT.

- Procesamiento más potente: CPUs con mayor capacidad de cálculo, tiempos de ciclo reducidos y soporte para tareas paralelas.

- Programación flexible: entornos de desarrollo más intuitivos, soporte para lenguajes de alto nivel y orientación a objetos.

- Ciberseguridad integrada: protección contra accesos no autorizados, cifrado de comunicaciones y gestión de usuarios.

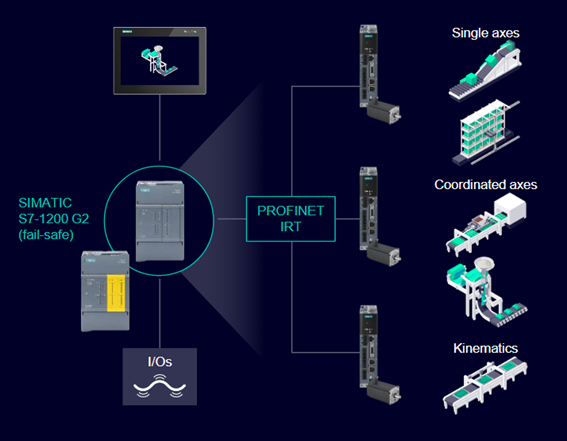

- Funcionalidades de motion y safety: control de ejes coordinados, sincronismos, cinemáticas simples y funciones de seguridad integradas en el mismo equipo.

El PLC como plataforma de automatización

En este nuevo paradigma, el PLC deja de ser un simple controlador para convertirse en una plataforma de automatización inteligente. Un buen ejemplo de esta transición es la nueva generación de controladores SIMATIC S7-1200 G2 de Siemens. Esta gama combina control de movimiento, seguridad funcional y conectividad en un formato compacto, ideal para aplicaciones versátiles y de alta precisión.

Gracias a su mayor potencia de procesamiento, estos controladores permiten gestionar múltiples ejes coordinados y cinemáticas simples, lo que los hace especialmente adecuados para aplicaciones de Motion Control. Además, incorporan funcionalidades como NFC para diagnóstico y configuración desde el móvil, y una arquitectura de comunicación optimizada para entornos distribuidos

Sistemas de supervisión HMI

Los sistemas de supervisión HMI (Human Machine Interface) son fundamentales en la industria moderna, ya que actúan como el puente entre los operarios y los procesos automatizados. Su importancia radica en la capacidad de visualizar en tiempo real el estado de las máquinas, detectar fallos de forma inmediata y tomar decisiones que optimizan la producción. Además, los HMI actuales integran tecnologías avanzadas como gráficos dinámicos, conectividad con sistemas IIoT y análisis de datos, lo que permite no solo supervisar, sino también anticiparse a problemas y mejorar la eficiencia operativa.

Por este motivo, el uso conjunto de sistemas HMI y PLCs en la industria es una práctica esencial que potencia significativamente la eficiencia, la flexibilidad y la seguridad de los procesos automatizados. Esta combinación permite una supervisión en tiempo real de las operaciones industriales, facilitando la interacción entre el operario y la máquina mediante interfaces gráficas intuitivas, mientras que el PLC ejecuta la lógica de control con alta precisión y fiabilidad.

TIA Portal V20: un ecosistema unificado

El software de ingeniería también ha evolucionado para acompañar esta transformación. El entorno TIA Portal V20 permite programar, simular y diagnosticar todos los elementos del sistema desde una única plataforma. Esto no solo reduce los tiempos de desarrollo, sino que mejora la coherencia y la trazabilidad de los proyectos.

Entre sus novedades destacan la integración de funciones de seguridad, la mejora en la gestión de versiones y librerías, y la posibilidad de trabajar en entornos colaborativos. Además, se ha reforzado el soporte para tecnologías emergentes como Edge Computing y la conexión con plataformas en la nube.

Aplicaciones reales

En el ámbito de la automatización de maquinaria, ya se están aplicando estas tecnologías en sectores como el packaging, la intralogística o la industria alimentaria. Por ejemplo, en proyectos recientes con clientes del sector embotellador, se ha utilizado el S7-1200 G2 para controlar líneas de llenado con sincronización de ejes y funciones de parada segura, reduciendo el espacio en armario y simplificando el cableado.

Otro caso destacable es el de una empresa de intralogística que ha implementado soluciones de control distribuido con TIA Portal y comunicación Profinet, logrando una reducción del 30% en los tiempos de puesta en marcha.

Tendencias futuras

El futuro de los PLCs apunta a una mayor convergencia entre el mundo OT (operativo) y el IT (informático). Esto se traduce en:

- Lenguajes de programación de alto nivel, que facilitan la integración con sistemas de análisis de datos.

- Estandarización de interfaces y protocolos, para garantizar la interoperabilidad entre fabricantes.

- Mayor modularidad y escalabilidad, permitiendo adaptar el sistema a las necesidades cambiantes de la producción.

- Uso de inteligencia artificial en edge, para tareas como mantenimiento predictivo o optimización de procesos.

En este contexto, el PLC se convierte en un componente clave de las fábricas inteligentes, actuando como puente entre el mundo físico y el digital.

Conclusión: el PLC sigue siendo el corazón de la automatización

A pesar de los cambios tecnológicos y las nuevas arquitecturas, el PLC mantiene su papel central en la automatización industrial. Su capacidad de adaptación, su fiabilidad y su integración con nuevas tecnologías lo convierten en una herramienta imprescindible para afrontar los retos de la industria moderna.

Francisco Javier Cano Gatón

Responsable nacional de negocio Controladores SIMATIC

SIMATIC Product Management Team Leader

----

Este artículo aparece publicado en el nº 564 de Automática e Instrumentación pág 50 a 52.

Permite desarrollar aplicaciones robóticas más adaptativas, autónomas y fáciles de implementar

En su décimo aniversario espera recibir a más de 33.000 visitantes profesionales

El Rey Felipe VI entregará los Premios Nacionales de Industria: ‘Bien hecho en España’

Comentarios