Seguridad integrada con diagnósticos avanzados en sistemas de control de máquina

En la evolución de la industria, partiendo del concepto de la seguridad como acciones correctivas o actividades de cumplimiento, podemos observar que se ha dado el paso hacia considerarla como una oportunidad para ofrecer un valor real para obtener ventajas competitivas.

En la actualidad, muchos fabricantes entienden que un sistema de seguridad bien diseñado puede ayudar a mejorar su eficiencia y productividad. Se apuesta cada vez más por sistemas de seguridad que pueden mejorar tanto el rendimiento de la máquina como el empresarial, lo que permite diferenciarse de otras soluciones del mercado.

Seguridad convencional

El origen de las funciones de seguridad se desarrolla en arquitecturas simples e independientes del sistema de control. Sistemas donde las funciones de seguridad son individualizadas, y donde, principalmente, se desenergiza la máquina para poner a salvo el operario ante una interactuación con el proceso de la máquina.

En estas funciones de seguridad, generalmente no tenemos más información que los elementos que controlan los accesos a los puntos de peligro de la máquina, o simplemente en el mejor de los casos, de la acción del propio dispositivo. Incluso podemos encontrar cadenas de elementos en serie donde aún nos es más difícil encontrar cuál es el elemento que presenta la demanda.

Esta información se limita al propio estado del elemento o elementos necesarios para la función de seguridad, pero no tenemos datos del estado de funcionamiento del propio dispositivo. En algunos casos, ciertos dispositivos disponen de señales auxiliares que nos permiten obtener algo más de información sobre si el elemento puede presentar suciedad, tolerancias o desalineación. Al final obtenemos una cantidad muy limitada de información y en muchos casos se usa una gran cantidad de cableado y tarjetas de entrada en nuestros autómatas para poder tener esa información en los elementos de control y análisis del proceso.

Adicionalmente esos sistemas de seguridad convencionales eran ideados en el último paso del diseño de la máquina o de las líneas de producción, por lo que la información que podrían facilitarnos ya se obtenía cuando la máquina estaba diseñada funcionalmente y por tanto no participaban activamente en el proceso de producción de la máquina o de la línea de producción.

Seguridad integrada

Una vez que somos capaces de integrar la seguridad dentro de la arquitectura de control de la máquina, no solo somos capaces de obtener toda la información del estado del dispositivo, sino que podemos interactuar nuestras funciones de proceso con la tarea de seguridad.

Los nuevos desarrollos en tecnologías de protección y control, basados cada vez más en microprocesadores en lugar de tecnología electromecánica y con la evolución a normas de seguridad globales, nos permiten que esas nuevas tecnologías se incorporen en los sistemas de seguridad industriales.

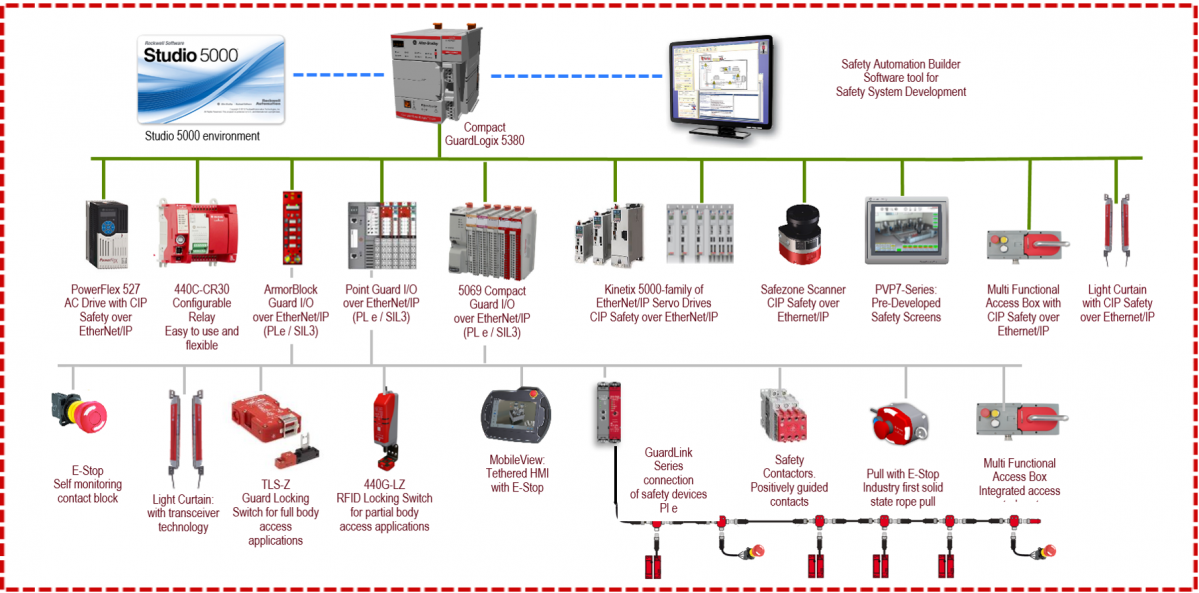

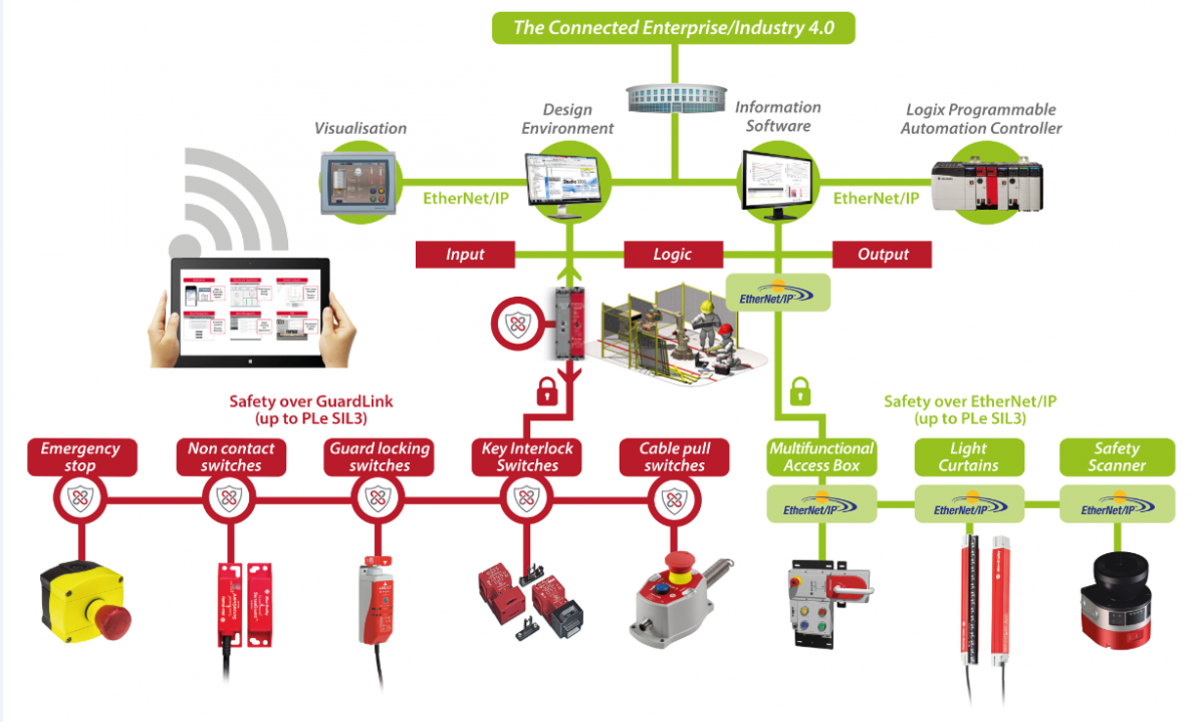

Los sistemas de control integrado facilitan la fabricación inteligente para soluciones de automatización industrial. Con este tipo de arquitecturas, podemos implementar un sistema de control industrial de forma individual a nivel de máquina o línea para atender a necesidades específicas. Cuando unimos el control con la interpretación de la información obtenida por estos sistemas, conseguimos implementar la estrategia de “Empresa Conectada” aprovechando al máximo estas nuevas tecnologías creando operaciones flexibles, eficientes, receptivas y seguras.

Con tecnología más inteligente obtenemos mayor productividad y un ambiente más seguro. Con la información que recibimos de todos los elementos que participan de nuestra arquitectura de seguridad, podemos adaptar nuestras condiciones de producción con acciones predictivas dentro de la tarea de proceso y anticipar un estado perjudicial para el proceso. Como, por ejemplo, si detectamos una interactuación o demanda de un operario en una zona en que en ese instante de producción puede suponer un riesgo y obligarnos a detener el proceso, la acción predictiva evitará esa parada innecesaria del proceso productivo, desplazando la producción a otra línea o cambiando el lote del producto producido, evitando interactuar el proceso en el punto de peligro y así anticipando el bloqueo de la línea producido por esa detención y evitar un cuello de botella.

Conectividad segura

Mientras que los dispositivos de seguridad tradicionales deben conectarse a las entradas de seguridad creando sistemas más complejos, haciendo que sea difícil distinguir los datos provenientes de múltiples dispositivos de seguridad, los dispositivos de seguridad inteligentes se pueden conectar en cascada utilizando un protocolo de comunicaciones basado en la seguridad.

Las primeras redes de seguridad iban por diferentes canales de comunicación a los de control, porque los dispositivos de seguridad tenían que reaccionar con una velocidad determinada. Si aumentábamos la red, el rendimiento disminuía y eso perjudicaría a la capacidad de reacción del sistema de seguridad. Actualmente, en redes con CIP Safety, se puede determinar una velocidad de actualización para cada nodo concreto de la red. Con esto conseguimos ubicar de una forma más eficiente el ancho de banda de la red.

El protocolo CIP Safety nos da la capacidad de comunicar dentro de la misma red o cable dispositivos de seguridad y dispositivos estándares, aportándonos una integración perfecta y mayor flexibilidad.

Debido a que las extensiones de la capa de aplicación de seguridad no dependen de la integridad de los servicios CIP estándar subyacentes y las capas de enlace de datos, se puede utilizar hardware de canal único (no redundante) para la interfaz de comunicación de enlace de datos. Esta misma partición de funcionalidad permite que se utilicen “switches” estándares para transmitir datos de seguridad. La transmisión de mensajes de seguridad es posible porque el dispositivo de control es responsable de garantizar la integridad de los datos.

Máquinas inteligentes

Los dispositivos con conectividad segura proporcionan a los usuarios acceso a los datos críticos necesarios para obtener una imagen completa de la máquina y del estado de la línea de producción. Estos dispositivos crean máquinas inteligentes que proporcionan información significativa para que los usuarios puedan monitorizar el estado de la máquina y así aumentar el tiempo de actividad, mejorar la flexibilidad y optimizar la seguridad, al tiempo que reducen el coste total de la propiedad.

La conexión en serie de los dispositivos de entradas de seguridad es una práctica habitual en los sistemas de control relacionados con la seguridad. No obstante, cuando el sistema se dispara, puede ser complicado localizar el fallo debido a la ausencia de información de diagnóstico. Disponer de diagnóstico suele requerir un cableado adicional, lo que aumenta la complejidad y el tiempo de instalación. Con la ayuda de buses de campo de seguridad, como por ejemplo GuardlinkTM, se simplifica la instalación al combinar la información de seguridad y diagnóstico en un mismo cable. Conectado a un relé de seguridad y utilizando una interfaz de redes de comunicación EtherNet/IP, esta información se transfiere fácilmente al sistema de control para un mayor diagnóstico.

Estos dispositivos inteligentes nos dan información de diagnóstico que puede proporcionar datos valiosos como dónde están ocurriendo los fallos relacionados con la seguridad, o incluso, si los operarios están siguiendo los procedimientos operativos estandarizados para esa máquina.

Las capacidades inteligentes permiten a los usuarios aumentar la eficiencia de producción, mejorar la calidad del producto y hacer que las operaciones sean más receptivas. Como resultado, las paradas de la máquina son menos frecuentes. Si se produce una detención, los operadores pueden ver con precisión dónde se encuentra el problema con la información de diagnóstico que se muestra en un dispositivo HMI. Por tanto, si surge un problema, pueden identificar rápidamente el dispositivo afectado, diagnosticar el problema y repararlo. También pueden registrar problemas de dispositivos e interacciones para rastrear patrones y mantener los dispositivos de forma más proactiva en el futuro.

Con los nuevos sistemas conectados por red segura, podemos tener un diagnóstico más completo del estado de los dispositivos, e incluso poder detectar a tiempo un posible fallo de éste, antes que realice una detención relativa a una avería y no a una interactuación del operario con la zona de peligro.

Cuando los dispositivos de seguridad y los mecanismos están interconectados en toda la planta, las empresas pueden lograr el cumplimiento de la seguridad más fácilmente al tiempo que aumentan la productividad, el rendimiento y la rentabilidad. Hoy en día, es mucho más fácil tener acceso a los datos en tiempo real proporcionados por los sistemas de seguridad. Las redes abiertas y estandarizadas proporcionan conectividad entre la seguridad y otros sistemas y los datos que proporcionan hacen mucho más que minimizar el riesgo de lesiones al trabajador.

Conclusiones

Tradicionalmente, para obtener una mayor capacidad de diagnóstico, los dispositivos de seguridad convencionales necesitaban soluciones de cableado más complejas. Actualmente con una solución de seguridad con dispositivos inteligentes, se puede obtener más datos de diagnóstico y simplificar el sistema de cableado.

Si usamos todo el potencial de los datos que nos dan los dispositivos de seguridad inteligentes integrados con el control, podemos diseñar maquinaria con capacidad para una mayor producción sin renunciar a la seguridad del trabajador y con una buena predicción del estado de la máquina. El acceso a los datos del sistema de seguridad y su transformación en información, significa aumentar la productividad de la maquinaria y reducir al mínimo el tiempo improductivo.

Esta funcionalidad de la seguridad integrada con todos los datos necesarios para obtener una visión integral del estado de la máquina o la línea de producción nos proporciona el acceso de la seguridad alineada con la estrategia de la “Empresa Conectada”” o “Industria 4.0”.

Ferran Ribas,

Consultor tecnológico en componentes de seguridad

Rockwell Automation Iberia

Este artículo aparece publicado en el nº 530 de Automática e Instrumentación

Págs. 55 a 57

Control basado en PC para una máquina de envasado de cápsulas y monodosis de uso alimentario

Comentarios