AEI 517 - Gemelos digitales: Un paso más allá de la simulación

A lo largo del ciclo de vida de una máquina o de una línea pueden ocurrir muchos imprevistos, tanto a nivel mecánico como de control. La utilización de gemelos digitales permite trasladar estos problemas desde el mundo real a un entorno digital, alcanzando mayor eficacia y aumentando la productividad, a través del replanteamiento del proceso de desarrollo y constructivo.

El diseño y la creación de prototipos virtuales permiten a los usuarios crear y validar equipos antes de su fabricación. Con la puesta en marcha virtual, se consigue adelantar la validación de los sistemas de control, evitando sorpresas en planta. Además, la formación de los operarios en un ambiente virtual ofrece la oportunidad de prepararlos ante un amplio número de escenarios, incluidos los que son poco habituales, muy complejos o peligrosos.

Gemelos digitales en el mundo industrial

Hoy en día, las réplicas digitales de elementos del mundo real nos ayudan en la toma de muchas decisiones de nuestra vida cotidiana. Por ejemplo, los mapas online nos facilitan informaciones para conducir más ágilmente y saber cómo el tráfico afectará los tiempos de conducción. Las visitas virtuales nos permiten pasear por nuestro nuevo hogar, sin ni siquiera tener que pisar su suelo. Los asientos virtuales nos ofrecen la posibilidad de verificar la distancia desde el escenario en ocasión de partidos o conciertos, e incluso comprobar la vista que tendremos desde cualquier ubicación.

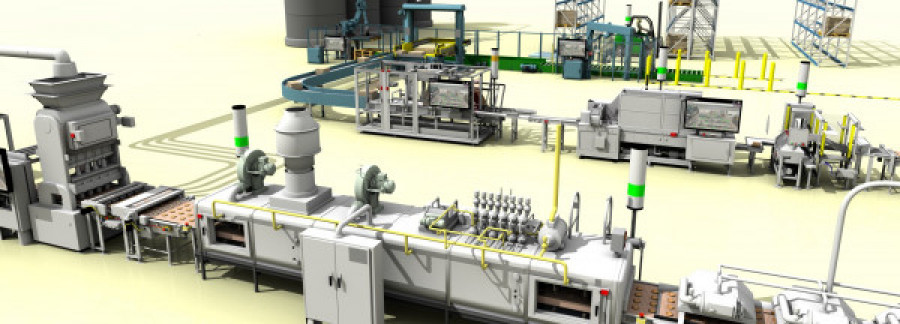

Un nuevo tipo de réplica, el gemelo digital, ha entrado en el mundo industrial, superando de largo las técnicas de modelización tradicionales. El digital twin (gemelo digital) es mucho más que un modelo CAD, así como es mucho más que un programa de PLC. Se trata de una verdadera reproducción digital de un activo. Tal activo puede ser un producto (una lata, una botella, una caja, etc.), una máquina, una serie de máquinas o incluso una fábrica entera. Una fábrica digital completa es aquella en la que numerosos gemelos digitales operan juntos, en las diferentes etapas de producción.

Beneficios de los gemelos digitales

El concepto de gemelo digital es uno de los pilares de la ingeniería digital (digital engineering), y es más que una pura tecnología. Gartner estima que más de la mitad de las grandes fábricas adoptarán gemelos digitales antes del 2021, y alcanzarán un 10% de mejora en su eficacia.

El término eficacia puede ser interpretado de muchas maneras diferentes, pero lo importante es subrayar que la finalidad de los gemelos digitales consiste en lograr la flexibilidad en fase de diseño, y facilitar enormemente la puesta en marcha y la adopción de nuevas máquinas.

Los consumidores desean productos siempre nuevos y, hasta que un nuevo producto ve la luz, una serie de retos surgen en el camino de los fabricantes. Las máquinas necesitan ser rediseñadas; los sistemas de control validados; las puestas en marchas efectuadas en ventanas temporales reducidas para minimizar pérdidas de producción; y también hay que formar a los operadores.

Además, todos estos elementos resultan ser dependientes el uno del otro. No es posible depurar código antes que la máquina haya sido fabricada. No es posible arrancar la producción hasta haber superado las pruebas FAT. No es posible formar los operadores antes que la máquina esté en planta, sin tener que recurrir a inversiones adicionales para cubrir los gastos de desplazamiento.

¿Se ha preguntado qué sucedería si algunos de estos pasos se pudieran realizar en paralelo? ¿Si pudiera validar sus rutinas reales en un modelo perfectamente funcional de su máquina, existente en su PC? ¿Si pudiera empezar a formar sus operadores antes de que las nuevas máquinas estén disponibles en planta? ¿Y si los pudiera formar no sólo sobre los casos más comunes, sino que también sobre varios escenarios peligrosos y poco habituales?

Un paso más allá de la simulación

Las respuestas a todas estas preguntas están en ir más allá de los tradicionales métodos de modelización. De hecho, las simulaciones son actualmente muy utilizadas en el mundo industrial, para examinar cómo los KPIs (key performance indicators) de producción se verían afectados por cambios en el sistema. Un gemelo digital permite potenciar esta idea, siendo una réplica viva y cambiante a lo largo del tiempo.

Por ese motivo, la emulación a través de gemelos digitales está empezando a arraigar rápidamente como herramienta para investigar, probar y validar máquinas y líneas en un espacio 3D virtual, que utilice lógica operativa real y se conecte a los PLC, minimizando los recursos necesarios para pasar de la etapa de diseño a la de producción. Y uno de los recursos que más se reduce es el uso del tiempo, que normalmente es el recurso crítico.

Tal diferenciación tecnológica se basa en los diferentes objetivos que cumplen con las simulaciones y emulaciones.

Por un lado, los modelos de simulación permiten realizar múltiples experimentaciones, con lo cual suele ser muy simple modificarlos y ejecutarlos con una velocidad más rápida que el tiempo real. Por otro, los modelos de emulación ofrecen la posibilidad de probar los controles por completo, necesitando por tanto un nivel de detalle mucho más exacto y ejecución precisa en tiempo real.

Solución: una herramienta escalable

Llegados a este punto nos preguntaremos: ¿cómo es posible entonces integrar los beneficios del uso de modelos de simulación y emulación, para abarcar el ciclo de vida completo de un proyecto?

Herramientas como Emulate3D, la solución de Rockwell Automation para la creación de gemelos digitales, brinda la posibilidad de abarcar todas las fases de un proyecto y sus correspondientes casos de uso, que habitualmente se agrupan bajo: demostraciones, simulaciones y emulaciones.

Todas estas aplicaciones se basan en tres conceptos:

1. Creación

Los gemelos digitales hacen posible diseñar máquinas y analizar su comportamiento en un entorno digital, antes de crearlas en el mundo real. Ya se trate de una máquina o de una fábrica entera, proporcionan las herramientas para investigar y probar cambios e ideas en un espacio virtual, en el que se pueden evitar todo tipo de riesgos y peligros.

Aplicando esta estrategia, los diseñadores podrán testear nuevas configuraciones, importando sus modelos CAD en 3D, desarrollados en cualquier de los entornos más comunes, reaprovecharlos y ahorrar tiempo de desarrollo.

¿Y si no hay planos en 3D? Ningún problema. Las herramientas de emulación más avanzadas, como Emulate3D, proporcionan una amplia gama de catálogos de equipos de planta, disponible para todos sus usuarios. Se trata de una biblioteca completa con todos los transportes inteligentes que pueda imaginar, robots, operadores, dispositivos de empuje y arrastre, tensores, etc.

2. Experimentación

Los gemelos digitales proporcionan un punto de vista nuevo sobre la gestión de un sistema y sirven de soporte para la toma de decisiones. Ofrecen respuestas a preguntas del tipo: ¿cómo se vería afectada la producción si realizara una actualización de mi planta? o ¿cómo respondería mi sistema de control si cambiara la combinación de productos que fabrica?

A través de las simulaciones 3D es posible realizar pruebas sobre la marcha de nuevas configuraciones, experimentar nuevos tipos de productos, obtener informes de los resultados y analizarlos para optimizar la producción. En esencia, se puede llevar un equipo o un sistema hasta el punto de ruptura, y hacerlo sin consecuencias, daños, ni interrupciones reales.

3. Conexión

A nadie le gustan las sorpresas que surgen a lo largo de las puestas en marcha. No obstante, en muchos casos, se asumen simplemente como costes de proyecto. La mayoría de las soluciones de emulación actuales brindan herramientas de conectividad abierta hacia los sistemas de control, lo cual hace posible obtener gemelos digitales que se conecten a un PLC y operen según la lógica real. Permitiendo, así, probar conjuntamente el CAD mecánico y el funcionamiento lógico.

Se puede realizar una verdadera puesta en marcha virtual, probando los controles por completo, depurando el código y verificando las prestaciones de los equipos. Facilitan testear situaciones peligrosas, poco habituales o muy complejas, como las pruebas de carga completa, reduciendo así la variabilidad y el riesgo del proyecto.

Asimismo, también son grandes herramientas de diagnóstico para la resolución de problemas. Replicar un equipo o sistema con un modelo de emulación, y conectarlo al sistema de control real garantiza poder investigar en profundidad el mal funcionamiento, hasta sacar a la luz las causas raíz de los errores.

No solo equipos, también personas

La comercialización de nuevos equipos o el lanzamiento de nuevos productos no solo suponen retos a nivel de diseño y fabricación. Una vez las nuevas líneas estén en marcha, es necesario que los operarios estén suficientemente entrenados para interactuar con el sistema de manera segura y eficaz. Los métodos de formación tradicionales implican la disponibilidad de expertos y equipos físicos, provocando la definición de ventanas temporales de uso muy limitadas y altos costes.

Moviendo las formaciones en un ambiente digital, como el ofrecido por la realidad virtual (VR), tal barrera se ve fácilmente superada. Los operadores podrán formarse en un entorno seguro, pudiendo repetir las tareas a aprender un número ilimitado de veces, hasta estar lo suficientemente preparados y conseguir la eficiencia esperada. Además, sin necesidad de desplazamientos, ni paros de producción, ni otros costes asociados.

Conclusiones

Los gemelos digitales están transformando el mundo industrial, cambiando radicalmente los flujos de trabajo y los procedimientos tradicionales de todas sus fases.

Desde las etapas de diseño hasta la puesta en marcha y producción, estas soluciones innovadoras están aportando nuevos puntos de vista y herramientas, para acelerar la comercialización de nuevos productos y equipos, proporcionando soporte a las tomas de decisiones críticas, y revolucionando la forma en la que las personas pueden interactuar con las máquinas.

A medida que se adopten estos modelos de gemelo digital en la industria, permitirá aumentar el valor de muchos de los actuales procesos de fabricación.

Más información sobre Emulate3D: https://www.demo3d.com/

Vídeos de proyectos: https://www.youtube.com/user/Demo3DVideos/

Giulia Angarano

Technology Consultant

Rockwell Automation Iberia

Control basado en PC para una máquina de envasado de cápsulas y monodosis de uso alimentario

Comentarios