Todo lo que debes saber sobre los sistemas de transporte lineal basados en tecnología de motor plano

Un transporte lineal en la industria discreta no es más que un sistema que traslada productos de un lugar a otro en una cadena productiva. Tradicionalmente, estas soluciones se resuelven utilizando motores eléctricos comandados por drivers y sistemas de control específicos (motion) que mueven cintas de traslación con mayor o menor prestación en función de las necesidades del proceso productivo. La llegada al mercado de soluciones basadas en motor plano multiplican por mucho las prestaciones dinámicas de este tipo de soluciones, abriendo un mundo nuevo de aplicaciones por desarrollar. Creemos que podemos hablar de una verdadera ‘revolución Motion’. Ante esta tecnología incipiente surgen las preguntas. Intentamos responderlas en las siguientes páginas.

1. Brevemente, ¿qué es un sistema de transporte lineal basado en motor plano?

En el mundo industrial siempre han existido grandes revoluciones: la máquina de vapor, el motor eléctrico y, tan solo hace 100 años, la cadena de montaje del Sr. Henry Ford. Estas revoluciones tecnológicas han provocado que los procesos de fabricación se hayan replanteado y reajustado según las nuevas reglas y herramientas disponibles. Así pues, la nueva era ha llegado, la venta por internet, la personalización de equipos / productos, producción de lotes pequeños, máquinas flexibles capaces de fabricar múltiples productos… Ahora toca meditar y renovar todos estos conceptos tradicionales con el fin de sacar ventaja a nuestra competencia, utilizando nuevas tecnologías como los motores planos. “Los motores planos permiten un movimiento armónico controlado, alta precisión de repetitividad, elevadas aceleraciones y desaceleraciones, movimientos coordinados con motores externos, control de par entre movers con el fin de realizar la función de pinza o gripper; todo eso nos permite romper los flujos de movimiento en máquinas y sistemas de transporte convencionales”, responde Lluis Moreno, Sales manager y especialista en motores lineales en Beckhoff España, Beckhoff ya hace más de 30 años que es pionero en el control basado en PC, en 2001, creó y lanzo EtherCAT, el bus de campo Industrial con más miembros y mejores prestaciones en lo relativo de sincronía y velocidad de comunicación de datos”.

Así pues, en lo relativo a motores planos, la compañía lanzó en 2011 el XTS (eXtended Transport System, Sistema Extendido de Transporte), tecnología creada al 100% en Alemania, donde el Mover se mueve por un circuito que dispone de un guiado dónde se apoya la carga que transportemos por todo el circuito. Actualmente, en España dispone de decenas de aplicaciones y referencias de este tipo de soluciones. “Otro avance en relación a motores planos fue el XPlanar, donde Beckhoff presentó en 2018 esta novedad a nivel industrial. El XPlanar cubre otras necesidades que no ofrece el XTS, flujos cruzados, zonas seguras de intersección, prioridas de Movers con o sin carga. El Xplanar no necesita guiado, la parte móvil o XPlanar movers levita por las baldosas, luego no tiene fricción y no genera ningún tipo de contaminación con el ambiente, encaja perfectamente en salas blancas asépticas o todo tipo de necesidad, donde el cliente tenga las más altas exigencias a nivel de limpieza y nula emisión de partículas al ambiente”, concluye Moreno.

“La tecnología de transporte independiente es un nuevo enfoque para los motores lineales”, añade, por su parte, Jose Benjamin Horrillo Garcia, consultor de Soluciones de Rockwell Automation, “los transportadores tradicionales se basan en engranajes, cadenas y correas. La tecnología de transporte independiente utiliza imanes para controlar con precisión el movimiento de propulsión sin fricción. El resultado es menos piezas de las que preocuparse, menor consumo de energía y la capacidad de iniciar y detener cargas rápidamente sin perder el control ni desgastar las piezas”. Según sus palabras, los motores lineales crean una fuerza electromagnética que impulsa a los vehículos de transporte a lo largo de una pista o camino, de forma mucho más rápida y eficiente que los sistemas tradicionales. El campo magnético es creado por el motor primario e interactúa con el imán permanente del motor secundario (vehículo).

Mediante sensores de realimentación de posición (encoders lineales), instalados en el motor primario, se mide la posición real de todos los vehículos de la instalación permitiendo una trazabilidad total de todos ellos. Además, un controlador central de tráfico se encarga de gestionar de forma individual el movimiento de cada uno de los vehículos. Este controlador administra de manera inteligente el flujo de tráfico.

Los motores primarios están diseñados en secciones formando curvas, rectas y desvíos que podemos combinar libremente dando lugar al diseño final de la instalación. Y una vez construido, los cambios pueden ser tan simples como seleccionar un perfil de movimiento diferente configurado por software. El diseño de los vehículos también se puede modificar en función de las características de la carga a transportar. Cuanto mayor sea el peso, más grande tendrá que ser el imán o grupo de imanes instalados en el vehículo para poder lograr la fuerza de empuje.

2. ¿Qué características añadidas aportan este tipo de soluciones?

“Los sistemas de transporte independiente aportan ventajas productivas fundamentales respecto a los sistemas de transporte anteriores y son uno de los pilares fundamentales de la nueva producción flexible de la Industria 4.0”, continúa Horrillo Garcia, que apunta a las siguientes características que aporta este tipo de tecnología incipiente:

- Trazabilidad: sabemos el ID único de cada transportador y dónde se encuentra en todo momento sin necesidad de instalar sensores adicionales, con informes completos para registros de auditorías y con la posibilidad de gestionar las prioridades de cada uno de los vehículos.

- Múltiples lotes, cambios de formato rápidos: gracias al control independiente de los vehículos se pueden procesar simultáneamente múltiples lotes de producción. También se produce una reducción drástica de los paros ocasionados por los cambios de formato, e incluso en algunos casos, su eliminación. Esto genera una mejora en la OEE, cuanto más pequeño sea el tamaño de los lotes mayor será la mejora. Por tanto, permite mantener una buena rentabilidad en la fabricación de lotes pequeños.

- Menos Mantenimiento: los transportadores tradicionales se componen muchas veces de cientos de componentes mecánicos. Estas soluciones grandes y complicadas no solo son difíciles de modificar, sino que también son propensas a mantenimientos y tiempos de inactividad no programados. Los nuevos transportadores mejoran enormemente la fiabilidad al reducir drásticamente los componentes mecánicos sujetos a desgaste. También integran sistemas de autodiagnóstico que facilitan la resolución de los posibles problemas. Todas estas ventajas logran una mejora muy significativa en la disponibilidad de la línea.

- Eficiencia energética y reducción de contaminantes: la eficiencia energética es mucho mejor que la de sus predecesores al no utilizar transmisiones mecánicas para generar el movimiento. Además, la eliminación de transmisiones hace que sean sistemas menos contaminantes, por ejemplo, no utilizan aceites ni grasas. También produce una mejora muy importante en las condiciones laborares de los trabajadores por el bajo nivel de contaminación acústica que producen.

- Dimensiones y diseño flexible: estos nuevos sistemas de transporte están formados por secciones de motores standard que combinamos libremente hasta lograr el diseño del transportador, no es necesaria la fabricación de piezas únicas a medida. Tampoco existe una limitación tecnológica en las dimensiones finales de la instalación. Los sistemas de transporte clásicos basados en transmisiones mecánicas generan habitualmente un deterioro de las propiedades del sistema (velocidad máxima, precisión, degaste…) con el aumento de la longitud del transportador. Por el contrario, con los nuevos transportadores inteligentes podemos crear líneas de transporte tan grandes como sea necesario, sin que ello afecte negativamente en sus características de trabajo. A medida que las necesidades de producción cambien, el sistema puede ser agrandado y modificado para adaptarse, lo que posibilita la construcción de las líneas de fabricación en fases y su fácil modificación a lo largo del tiempo para adaptarlas a cambios inesperados del mercado, pudiendo reutilizar todo el material.

- Mejoras de calidad del producto: los productos se transportan sobre un vehículo, lo que genera un transporte suave, sin fricciones ni colisiones mejorando la calidad final del producto.

- Rentabilidad: todas las ventajas anteriores generan un ROI (retorno de inversión) mejorado y una línea de fabricación con mayor capacidad de adaptación a los cambios del mercado.

“Todos estos sistemas tienen un claro mensaje, aumento de producción y alta disponibilidad de la máquina”, consideran al respecto desde Beckhoff. Y añaden: “Todo esto en términos de inversión hacia este tipo de nueva tecnología se traduce a reducción del ROI, se aumenta la capacidad de producción de la máquina con mucha mayor capacidad de producción y con mucha mejor calidad de producto manufacturado, reduce el mantenimiento, luego la máquina tiene mucha mayor disponibilidad y operatividad; las paradas de máquina se minimizan usando componentes de alta calidad capaces de detectar futuras intervenciones, así como con el uso de los raíles HEPCO, con dilatada experiencia y reputación en el sector industrial”.

3. ¿Qué limitaciones tienen en cuanto a pesos y dimensiones máximas?

“Tanto el XTS como el Xplanar son sistemas flexibles de producción e incluso a nivel de diseño”, continúa Moreno, “esto significa que podemos transportar desde una decena de gramos hasta 30 Kg o más”. Con el XTS no hay límite a nivel de longitud ni cantidad de movers, “recientemente hemos entregado una aplicación con más de 18 m en toda la longitud del XTS y unos 50 movers, todo ello usando el bus EtherCAT a 100 MB”. En el caso de Xplanar, el bus interno de sincronización de las baldosas es EtherCAT G, “luego la flexibilidad y variabilidad que nos ofrece es muy grande, abriendo un campo totalmente nuevo hasta ahora en el sector del transporte de producto”.

“En sistemas de transporte inteligente la fuerza de empuje del vehículo está generada por la interactuación del campo magnético de las bobinas del motor primario con los imanes del vehículo”, explica el consultor de soluciones de Rockwell, “esto implica que cuanto mayor sea la fuerza de empuje deseada más grande debe ser el imán del vehículo”. Rockwell Automation ha desarrollado una gama completa de productos que permite cubrir un amplio rango a aplicaciones con distintos requerimientos. iTRAK es un sistema diseñado para trabajar a velocidades de hasta 5 metros por segundo con cargas de hasta 40 Kg de peso con una alta precisión de posición y velocidad, aportando un control preciso durante toda la trayectoria del movimiento. En muchos casos se utiliza para transportar los productos dentro de la máquina. El control precisión del vehículo posibilita el hecho de poder efectuar operaciones de precisión sobre el producto en movimiento (proceso continuo), permitiendo aumentar la velocidad final de producción. Otra de las ventajas que aporta es el hecho de poder combinar fácilmente en la misma máquina secciones de proceso continuo y discontinuo. Mientras, MagneMotion es un producto pensado inicialmente para sistemas de carácter logístico, para mover productos entre máquinas o estaciones de trabajo. La capacidad que tiene el controlador de gestionar de forma autónoma la selección de rutas, evitar colisiones y trazabilidad lo hace un producto óptimo para estas aplicaciones. En función del tamaño del motor primario y del imán utilizado, MagneMotion tiene la capacidad de mover cargas desde 100 gramos hasta 3.000 Kg a velocidades de hasta 4 metros por segundo. No tiene ninguna limitación tecnológica en cuanto a longitud máxima de la instalación, “y podemos combinar tantos tramos de motores como sean necesarios para diseñar nuestro sistema de transporte. Tampoco está limitado en el número de vehículos que puede controlar”, añade.

4. ¿Cuáles son las características específicas de su línea de productos al respecto frente a otras soluciones equivalentes del mercado?

“Nuestro Centro de Desarrollo de Tecnología está en Alemania, todo nuestro material está fabricado allí, tanto XTS como Xplanar son dos tecnologías que Beckhoff ha creado en casa y no tenemos ninguna patente ni colaboración con terceras empresas”, puntualiza Lluis Moreno. “De esta forma, -continúa- tenemos acceso a todo el sistema TwinCAT, como la integración de nuestras funciones de control motion, ejecución de cógido G, hasta la comunicación MQQT con la Nube o OPC UA, entre otras, son fácilmente integrables en el XTS o XPlanar”. En su opinión, el XTS es el sistema más compacto, ligero y flexible que existe en el mercado, “disponemos desde motores para uso polivalente hasta en acero inoxidable 1.4404 AISI 316L y con silicona de sellado VMQ”. Asimismo, el software de control del XTS dispone de múltiples funciones motion, “así como de seguridad para evitar colisiones entre los movers, crear zonas de cruze, gestión de movers cambiando de un XTS a otro XTS sin que el mover pase al estado de reposo, podemos cambiar de XTS en dinámico. TwinCAT nos permite simular la programación del XTS, de esta forma se pueden optimizar el código Motion y XTS antes de recibir el equipo y reducir al máximo la puesta en marcha en campo”.

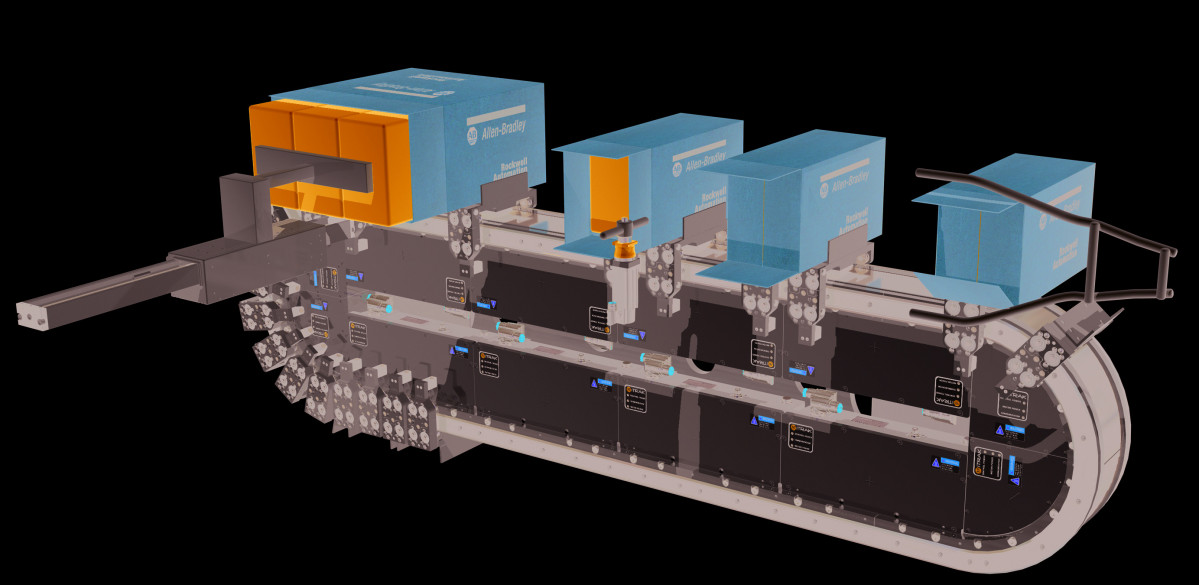

Rockwell Automation, por su parte, ha desarrollado una gama de productos completa basada en la tecnología de transportadores lineales que se agrupan en dos familias principales: iTRAK y MagneMotion. Ambos productos se basan en los mismos principios tecnológicos, pero están optimizados para distintos usos aplicativos. Tanto iTRAK como MagneMotion forman parte de la tecnología Integrated Architecture® de Rockwell Automation, que ayuda a proporcionar máquinas flexibles para la fabricación ‘justo a tiempo’ con niveles de rendimiento que superan los que pueden conseguirse con sistemas mecánicos convencionales:

- iTRAK: el sistema está formado por secciones con clasificación IP65, cada una de las cuales contiene una unidad de tracción y un motor multifase. Las secciones rectas y curvas pueden combinarse para crear óvalos, rectángulos y cuadrados. Mediante iTRAK, la configuración puede girar también en orientaciones horizontales o verticales, a lo largo de cualquier eje. En un transportador se pueden instalar hasta 64 secciones de 400 mm y más de 100 vehículos. Existen actualmente dos modelos, el ‘Small frame’, con una capacidad de carga de hasta 4 kg; y el modelo ‘Medium frame’, que tiene una capacidad de carga de hasta 40 Kg.

- MagneMotion: los sistemas MagneMotion se caracterizan por tener secciones rectas, curvas y desviadores. Estos desvíos dan la posibilidad de que los vehículos adapten su camino y posición de destino dinámicamente en función de parámetros externos, por ejemplo, el paro por avería de una estación de trabajo. Su controlador puede administrar de manera inteligente el flujo de tráfico mediante el modo ‘lanzar y olvidar’. En otras palabras, una vez que el sistema comienza a funcionar, ajusta las velocidades y selecciona el camino adecuado para alcanzar el punto de destino de forma automática. El controlador gestiona de forma autónoma la selección del camino, adecuado colas de espera y posibles colisiones que se puedan producir durante la trayectoria. La familia de MagneMotion está compuesta por tres gamas (MagneMover Lite, QuickStick y QuickStick HP), que se diferencian principalmente por la capacidad de carga que pueden desplazar, pero tienen las mismas capacidades de gestión y control del tráfico de vehículos.

- Emulación con Emulate3D: Rockwell Automation dispone de una plataforma de software para emulación, simulación y demostración, denominada Emulate3D, con todas las librerías y herramientas necesarias para generación de un gemelo digital, tanto de iTRAK como de MagneMotion. Está emulación a través de gemelos digitales permite investigar probar y validar máquinas y líneas en un espacio 3D virtual que utilice lógica operativa real y se conecte a los PLCs. De este modo se permite probar conjuntamente el CAD mecánico y el funcionamiento lógico, así como minimizar los recursos necesarios para pasar de la etapa de diseño a la de producción. Además, es posible realizar pruebas sobre la marcha de nuevas configuraciones, experimentar nuevos tipos de productos, obtener informes de los resultados y analizarlos para optimizar la producción. En esencia, se puede llevar un equipo o un sistema hasta el punto de ruptura, y hacerlo sin consecuencias, daños, ni interrupciones reales.

Este artículo aparece publicado en el nº 526 de Automática e Instrumentación Págs. 42 a 47.

Comentarios