Fabricación aditiva: su impacto disruptivo en la producción industrial

Un público más amplio conoce la fabricación aditiva como impresión 3D y la asocia con selfies 3D, pequeñas estatuas en miniatura perfectamente escaladas representadas después de un escaneo corporal completo al agregar capa tras capa de secciones transversales a través de un lecho de polvo. En 2014, Barack Obama se convirtió en el primer presidente impreso en 3D cuando se agregó un busto elaborado con este mismo procedimiento a la Galería Nacional de Retratos del Instituto Smithsonian. Lo que mucha gente aún desconoce es que la Fabricación Aditiva ya se está implementando en la producción industrial. Ahora es posible imprimir en 3D quemadores de gas, guanteras personalizadas y repuestos para aviones.

La impresión 3D industrial es un método de fabricación para la creación de un producto físico a partir de un archivo digital de diseño asistido por computadora (CAD). Las capas delgadas de material se depositan gradualmente hasta que el objeto está completo. El proceso es lo opuesto a la fabricación tradicional o sustractiva en la que un producto se corta de un material. La impresión 3D produce menos desperdicio, no requiere herramientas ni moldes, permite la personalización de cada salida y permite que los diseños complejos lleguen al mercado más rápido que los procesos tradicionales. Una amplia gama de impresoras industriales o de consumo utilizan diversos materiales, siendo el plástico, los metales y las aleaciones los más populares, para producir rápidamente prototipos y piezas finales.

La industria de fabricación aditiva (AM) está pasando de la creación de prototipos a la producción en serie. Siemens ofrece soluciones líderes en el mercado para digitalizar completamente la AM: desde software de diseño e ingeniería hasta herramientas de simulación de vanguardia y automatización completa de máquinas y talleres, dirigidas a los usuarios y fabricantes de máquinas. Ninguna otra empresa puede ofrecer una cartera tan completa para crear una cadena digital perfecta, desde el diseño inicial hasta el post-procesado de cualquier pieza.

Con el fin de hacer que estas tecnologías sean visibles y fáciles de entender, recientemente abrimos el Centro Interactivo de Experiencia en Fabricación Aditiva (AMEC) en Erlangen. Los visitantes pueden ver nuestra cadena integrada de fabricación aditiva sin fisuras a lo largo de un caso de uso real: la reparación en vivo de una herramienta de moldeo por inyección para un dron, desde la etapa de diseño a través de la planificación de la producción digital hasta el producto real. Pueden obtener más información sobre el diseño generativo y las ventajas de las diferentes tecnologías de impresión. También mostramos impresión en vivo desde máquinas industriales AM. Adicionalmente, Siemens también ofrece consultoría para que los clientes puedan probar, simular y optimizar sus propios productos y máquinas con el fin de comprender el valor agregado proporcionado a través de nuestra cartera integral de AM y hacer sus propias pruebas de conceptos.

Las tecnologías presentes en nuestro AMEC son:

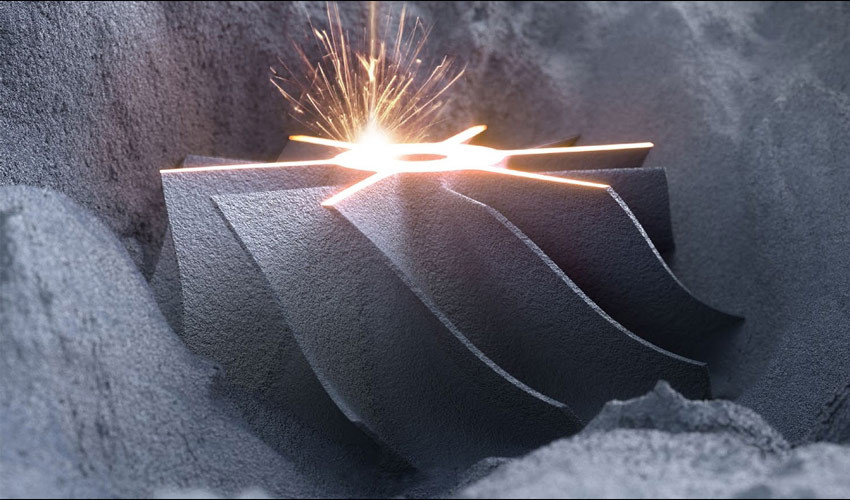

Powder Bed Fusion (PBF)

La fusión en lecho de polvo ó Powder Bed Fusion (PBF) es una categoría de procesos de fabricación aditiva (AM) que utilizan energía térmica para fusionar selectivamente materiales granulares en formas sólidas. Un medio de impresión granular como metal, cerámica, vidrio, etc. se extiende sobre la superficie de una plataforma de construcción para crear un lecho de polvo. Utilizando la información proporcionada por un archivo CAD, la máquina de PBF aplica energía térmica a áreas específicas del lecho de polvo para unir los gránulos en una capa sólida. Luego, se baja la plataforma de construcción, se agrega más polvo y el proceso se repite para las siguientes capas hasta que el diseño se haya impreso por completo.

La fusión en lecho de polvo abarca una variedad de técnicas de producción de AM, que incluyen:

- Fusión por haz de electrones (EBM)

- Sinterización selectiva por calor (SHS)

- Fusión selectiva por láser (SLM)

- Sinterización selectiva por láser (SLS)

- Fusión directa por láser de metales (DMLM)

- Sinterización dirigida por láser de metales (DMLS)

Las técnicas de PBF se diferencian principalmente por la fuente de energía térmica (por ejemplo, pulso láser, haz de electrones, cabezal de impresión calentado) y el nivel de calor aplicado (es decir, si los gránulos se sinterizan o se funden juntos).

Los sectores aeroespacial, automotriz y médico (especialmente dental) son muy aficionados a esta tecnología. Ofrece una complejidad geométrica imposible de obtener a través de métodos de fabricación convencionales, al tiempo que reduce su peso final y la cantidad de componentes para ensamblar utilizando técnicas como la optimización topológica. Sin embargo, debe tenerse en cuenta que las impresoras 3D y los polvos metálicos son caros y no permiten hacer piezas muy grandes.

Ejemplo de OEM que utiliza este tipo de tecnología aditiva sería EOS

Material Jetting

La inyección de material es un proceso de fabricación aditiva (AM) en el que las gotas de resina líquida se depositan selectivamente a través de cabezales de impresión tipo inyección de tinta y se solidifican mediante la exposición a la luz ultravioleta (UV) para construir un objeto 3D sólido.

Otro proceso de AM, la fotopolimerización en cubeta, también funciona curando selectivamente resinas de fotopolímero líquidas con luz. Sin embargo, mientras que la fotopolimerización en cubeta cura de forma selectiva la resina en un tanque de almacenamiento, el chorro de material utiliza cabezales de impresión para dispensar resina y al mismo tiempo curarla. Tanto la inyección de material como la inyección de aglutinante utilizan el mismo tipo de tecnología de cabezal de impresión, pero mientras que la inyección de aglutinante deposita adhesivo líquido sobre otro sustrato, la inyección de material deposita los materiales de construcción que forman la pieza final y sus estructuras de soporte.

La inyección de material se considera uno de los métodos más precisos de fabricación aditiva. Capaz de imprimir en capas de menos de 20 micrones de espesor, el chorro de material es conocido por construir diseños CAD con detalles finos, alta precisión y superficies lisas. Desafortunadamente, este nivel de fidelidad puede requerir mucho tiempo debido al número de capas. Esto se puede compensar un poco utilizando varios cabezales de impresión simultáneamente para construir sobre un área de superficie mayor. Los cabezales de impresión adicionales también permiten el uso de múltiples materiales y / o colores en un solo diseño. Estas características hacen que el chorro de material sea ideal para modelos realistas, prototipos visuales o hápticos, herramientas y fundición.

Extrusión de material

La extrusión de material es una metodología de fabricación aditiva (AM) en la que un carrete de material (generalmente polímero termoplástico) se empuja a través de una boquilla calentada en una corriente continua y se deposita selectivamente capa por capa para construir un objeto 3D. La fabricación de filamentos fundidos (FFF) y el modelado de deposición fundida (FDM) son dos ejemplos de tecnología de extrusión de materiales.

La extrusión de material no suele ser tan rápida o precisa en comparación con otros tipos de fabricación aditiva. Sin embargo, la tecnología de extrusión de material y las materias primas compatibles, como el nailon y el plástico ABS, están muy extendidas y son económicas; de hecho, la extrusión de material es el proceso más popular para la impresión 3D de grado aficionado en el hogar. En entornos industriales y de fabricación, la extrusión de material se usa comúnmente para producir prototipos no funcionales o prototipos rápidos y rentables para múltiples iteraciones del mismo objeto.

Ejemplo de OEM que utiliza este tipo de tecnología aditiva sería Stratasys

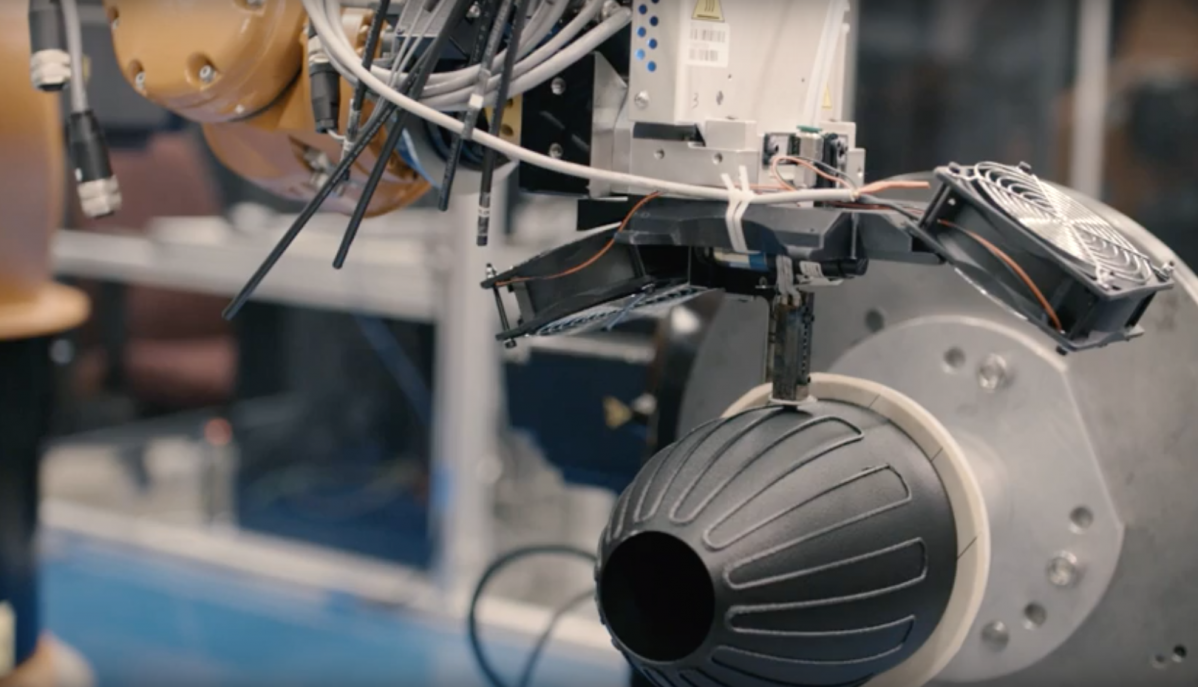

Direct Energy Deposition (DED)

La tecnología Deposición de Energía Directa ó Direct Energy Deposition (DED) generalmente utiliza una fuente de energía láser para derretir el polvo metálico cuando se rocía con una boquilla. El polvo fundido se deposita con precisión sobre un accesorio de metal, formando componentes capa tras capa de forma aditiva. Si en la máquina que lleva esta tecnología se permite intercambiar con un cabezal de fresado, se obtiene una tecnología Híbrida en la que se generan partes de la pieza por AM y se mecanizan posteriormente con un mecanizado convencional.

Siemens DI ofrece software integrado y soluciones de automatización

Si bien Siemens produce algunos bienes industriales con la fabricación aditiva en sí, el enfoque de Digital Industries radica en software integrado y soluciones de automatización que abarcan toda la cadena de valor. Además, apoyamos el desarrollo de máquinas con herramientas de software digital y permitimos el seguimiento de los procesos de producción posteriores con tecnología IoT basada en la nube.

Además, nuestra misión es permitir que el cliente final utilice un sistema troncal para toda la gestión del diseño. Llevamos la fabricación aditiva desde el ámbito de la creación de prototipos en el centro tecnológico hasta la producción en serie en toda regla con toda la automatización involucrada y las herramientas de software para permitir la transformación digital: Edge, Cloud, Mindsphere e IA.

Actualmente, Siemens tiene más de 100 máquinas AM en servicio. Gran parte del aprendizaje del funcionamiento de estas máquinas los transmitimos a nuestros clientes en forma de productos mejorados. Si existe un caso de negocio positivo para AM con respecto a una producción específica es una cuestión de cálculos minuciosos y creación conjunta con los clientes. Lo bueno es que Siemens es el socio preferido en muchos campos, por lo que puede ayudar al cliente a decidir si desea desarrollar su competencia en diseño o ejecutar una impresión 3D real.

La red de fabricación aditiva (AM Network): el mercado industrial global de Siemens

La red de fabricación aditiva de Siemens (AM Network) está diseñada para empresas, proveedores y socios que buscan acelerar la adopción de AM para procesos y aplicaciones industriales. Digitaliza el proceso desde el pedido hasta la entrega alineando los procesos de ingeniería y comerciales para prototipos funcionales AM de alta calidad y piezas de producción en serie. El sistema conecta a los compradores con una red de proveedores global que agiliza el proceso, fomenta la colaboración y el compromiso y organiza el flujo de trabajo para aumentar el rendimiento y reducir los costos operativos. Como parte del conjunto de soluciones de software como servicio (SaaS) de Siemens, AM Network cumple con los requisitos más estrictos de seguridad, disponibilidad y cumplimiento normativo.

Los primeros usuarios ya se están dando cuenta de los beneficios de la red AM. Decathlon, el minorista de artículos deportivos más grande del mundo con más de 1500 tiendas en 49 países, utiliza la red AM para gestionar su proceso de pedidos de fabricación aditiva y controlar el progreso de la producción como parte de su estrategia para escalar el uso de la impresión 3D a nivel mundial y aumentar la producción, manteniendo altos estándares de calidad. En Siemens Gas & Power, la red AM está ayudando a la empresa a ser más ágil y responder a las consultas en tiempo real para ayudar a garantizar que los clientes obtengan exactamente lo que pidieron, a tiempo.

Manuel Sanchez Gallizo

Responsable de Producto

Sinumerik en Siemens

Este artículo aparece publicado en el nº 529 de Automática e Instrumentación

Págs. 44 a 46

Comentarios