Meltio gana credibilidad y eficiencia entre la industria

Las industrias de todo el mundo están validando otra forma de fabricar y reparar piezas metálicas gracias a las soluciones de fabricación avanzada de Meltio. Esta multinacional española con sede en Linares (Jaén) pone a disposición de la industria sistemas de fabricación aditiva de metal que permite a compañías de automoción, defensa, aeroespacial, minería, petróleo y gas, ingenierías, naval, validar con fiabilidad la fabricación y reparación de piezas. Con las soluciones de impresión 3D de metal de Meltio se fabrican en 3D piezas de aceros inoxidables, aluminio, titanio, cobre, níquel, entre otros materiales metálicos, demostrando su integración real en cadenas de producción industrial en serie. Las piezas resultantes de Meltio demuestran su eficiencia con piezas reales industriales. Meltio se erige como el aliado más adecuado para dar autonomía de fabricación a las industrias que necesiten piezas metálicas, sin depender de métodos tradicionales más costosos y lentos o de procesos que aumentan los desechos y los peligros a su exposición, como por ejemplo la fabricación aditiva con polvo metálico.

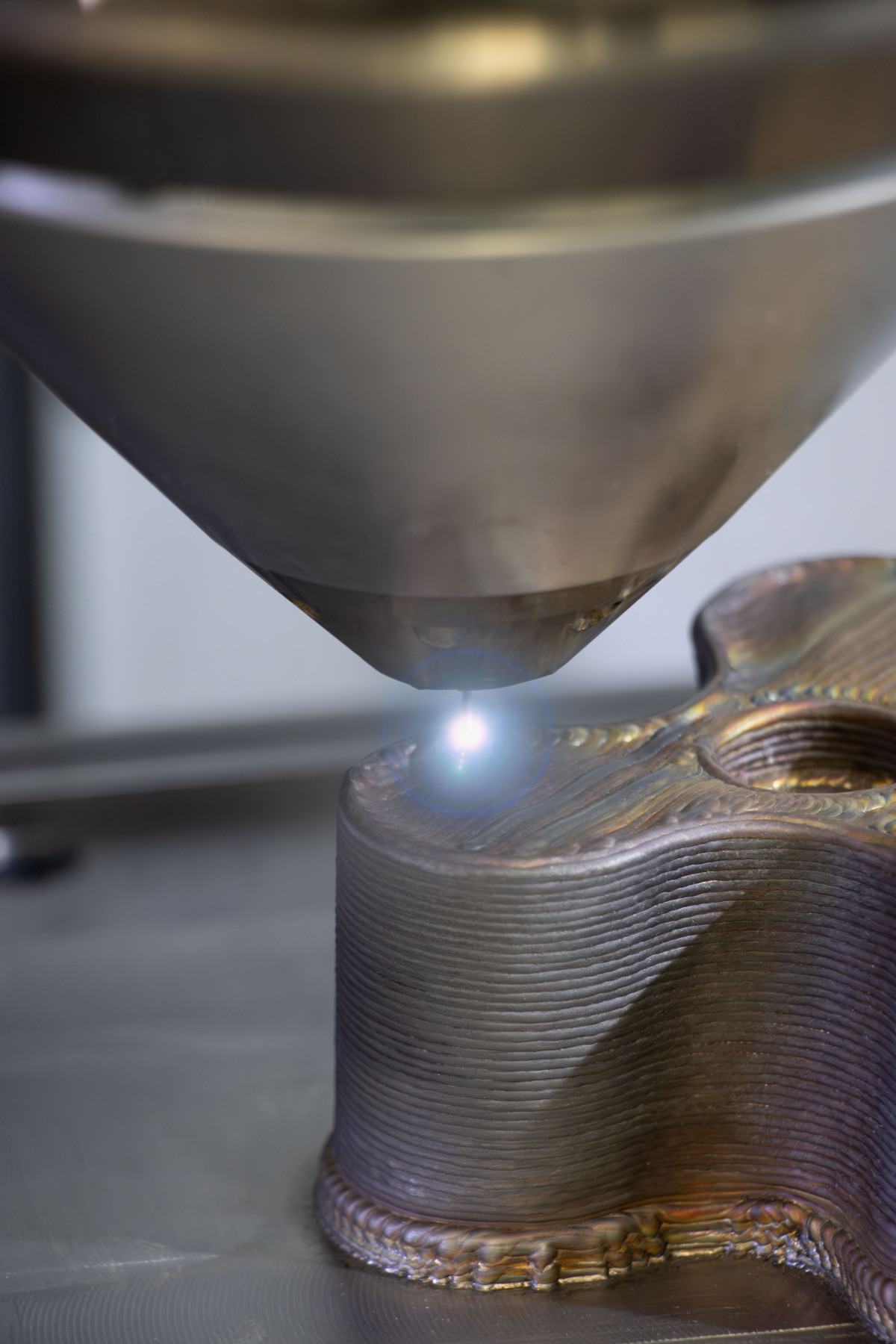

Las soluciones de Meltio no emplean polvo metálico sino una bobina de hilo que un láser va fundiendo para crear la pieza. Cuentan con el mismo cabezal de impresión 3D patentado y éste puede integrarse en una impresora 3D industrial, un brazo robótico o en el interior de una máquina computerizada CNC para geometrías de piezas con mayor volumen. Éstas aumentan la productividad y reducen los costes de fabricación de piezas de cualquier geometría y se instalan en un taller o en cualquier sistema de producción industrial. Imprimen piezas metálicas en 3D con la técnica de soldadura donde un láser va fundiendo el hilo metálico (no genera desechos indeseados) y logra fabricar y reparar piezas funcionando 24/7 y de forma autónoma y sencilla. En comparación con los métodos de fabricación convencionales, que son más caros y requieren grandes estructuras organizativas en talleres, centros de producción y talleres mecánicos, las soluciones de fabricación aditiva metálica de Meltio están siendo validadas por industrias de todo el mundo.

“La fabricación aditiva metálica está experimentando un crecimiento en la demanda entre el sector industrial global. Resuelve las necesidades de estos clientes de obtener piezas y repararlas de forma eficaz y fiable, y les garantiza una mayor autonomía, ya que los equipos de Meltio se instalan directamente en sus talleres y líneas de producción. Aportamos fiabilidad y credibilidad con nuestra tecnología disruptiva, lo que nos anima a seguir creciendo e innovando en nuevos materiales”, explicó Lukas Hoppe, director de I+D de Meltio.

Un sector tan exigente como el de la automoción está utilizando la tecnología DED de Meltio para la fabricación de piezas metálicas que deben soportar altas temperaturas y tensiones. Con más de 10.000 km en carretera y manteniéndose en las mismas condiciones iniciales, el colector de escape de alto rendimiento de DMZ ha demostrado ser todo un éxito. Gracias a la tecnología de Meltio, DMZ ha podido crear geometrías extremadamente complejas para optimizar los flujos de escape en el motor de combustión y reducir el tiempo de montaje de 8 horas a una sola, respondiendo así a las exigencias del Grupo Stellantis.

Otra pieza de automovilismo es la desarrollada por ERM. El colector de admisión del turbo, fabricado con la impresora 3D industrial de metal Meltio M600 permite imprimir con dos materiales distintos al mismo tiempo, es capaz de soportar temperaturas superiores a 800 ºC, mientras que los costes y el tiempo de fabricación se redujeron en un 70%, en comparación con los métodos tradicionales. Aquí pueden verse todos los casos de piezas reales industriales fabricadas con Meltio: https://meltio3d.com/resources/

Otras empresas del sector de la automoción como Iveco, que utiliza la solución Meltio Robot Cell en la planta de Bourbon-Lancy (Francia) para reducir los plazos de producción y mejorar la flexibilidad en el diseño y la fabricación de piezas; o Hirudi, que produce un impresionante eje acople un 62% más ligero y reduciendo costes gracias a Meltio del 33% más rápidos, también han validado la tecnología de Meltio.

La obsolescencia de las piezas y las interrupciones de la cadena de suministro se han convertido en las mayores amenazas para las operaciones de defensa. Meltio aborda estos retos y mitiga estos problemas con sistemas autónomos capaces de imprimir y reparar bajo demanda en el punto de necesidad.

Ese fue el caso del difusor de 300 mm 300mm que nadie podía sustituir, pero gracias a la tecnología AM de Meltio, no sólo fue posible producirlo, sino que se imprimió con propiedades mejoradas. Otro ejemplo es el rediseño de una pieza naval para el buque de guerra estadounidense USS Arleigh Burke (US Navy). Una pieza con un gran desgaste, difícil de inspeccionar y largos plazos de entrega parecía imposible. Pero un rediseño y un cambio de material facilitaron la réplica de una pieza heredada en menos de 58 horas.

Un componente crítico como un impulsor de cierre fue otra tarea de éxito para la integración del motor Meltio para brazos robóticos. Fabricado en bronce fundido en un entorno corrosivo no era lo ideal. Con algo de rediseño para mejorar la imprimibilidad y el rendimiento, más el cambio a acero inoxidable 316L, fue posible conseguir una pieza más fuerte y con mayor resistencia al desgaste.

Estos son sólo algunos ejemplos que demuestran por qué fuerzas armadas como las de EE.UU., España, Francia y Corea, en particular, y el sector de defensa en general, confían tanto en las capacidades de Meltio.

Desde explotaciones mineras hasta plataformas en alta mar, la tecnología de impresión 3D sobre metal con láser de hilo de Meltio aporta una fiabilidad, flexibilidad y rentabilidad inigualables a los sectores industriales más exigentes: Minería, Petróleo y Gas. Olvídese de los retrasos en la cadena de suministro, recorte drásticamente los costes de las piezas personalizadas y reduzca al mínimo el tiempo de inactividad de los equipos.

Roez s.r.o., una empresa checa de investigación y desarrollo, avanza en la innovación energética con una carcasa de turbina de impresión única. Antes era un proceso complejo y costoso, pero gracias a la tecnología de Meltio, fueron capaces de imprimir la pieza en un solo paso, reduciendo costes y tiempo sin infraestructura adicional.

En Japón, la compañia Daidore Corporation enfocada en mejorar la eficiencia y la reducción de costes industriales, también utiliza Meltio con éxito. Tras la integración de los sistemas Meltio en su cadena de producción industrial, la compañía japonesa destaca la fiabilidad de las piezas metálicas, la reducción de costes y el aumento de su productividad en la cadena de montaje. Otras empresas industriales, como el integrador ubicado en Barcelona DPR Automatismos ha elegido a Meltio para la fabricación de piezas metálicas con sus sistemas de brazos robóticos, su eficiencia y el ahorro de costes respecto de métodos de fabricación tradicionales. Otros ejemplos de casos de éxito industriales de Meltio son los de Gary Mécanique ALAR (México) y el Tecnológico de Monterrey.

Comentarios