AEI 520 - RFID y RTLS: dando voz a los objetos que no pueden hablar

La transformación digital vino para quedarse y la crisis del Covid-19 ha acelerado nuestra inmersión en ella. Uno de los retos de la industria en este entorno aún más cambiante sigue siendo acelerar este proceso. La conectividad digital industrial genera el gran salto fundamental para incrementar la calidad y la eficiencia de la producción y sus procesos. Garantizarla implica también hacerlo en los activos que no cuentan con la capacidad de diálogo necesaria en el universo digital. La identificación por radiofrecuencia y la localización en tiempo real son tecnologías clave para que se puedan comunicar.

Mayor transparencia, eficiencia y flexibilidad. Estas son las aspiraciones de cualquier sistema productivo, y la digitalización de la industria es el proceso que proporciona un mayor salto cuantitativo y cualitativo en el avance hacia dichas metas.

La Industria 4.0 es la visión de la fabricación que apuesta porque todos sus procesos estén interconectados, con información en tiempo real que agilice la toma de decisiones a cualquier nivel. En esta digitalización del mundo industrial es imprescindible una convergencia entre las operaciones reales en planta y los procesos de gestión de nuestra empresa.

Pero en los cimientos de los procesos de fabricación nos encontramos con muchos objetos (contenedores, herramientas, productos...) que, siendo críticos para entrelazar el mundo físico y su gemelo digital, no cuentan con la capacidad necesaria para el Internet de las Cosas Industrial (IIoT), la de poder comunicarse. Buscamos comunicaciones fluidas, automáticas y rápidas entre activos físicos, sistemas de información y personas. Y son los activos físicos los que habitualmente adolecen de esa capacidad para el diálogo.

La identificación industrial por radiofrecuencia (RFID) y los sistemas de localización en tiempo real (RTLS) son las tecnologías que habilitan el diálogo con los activos físicos y por ende el desarrollo simultáneo de productos inteligentes y de procesos más integrados.

Un poco de historia

Dos son los inventos considerados antepasados de los sistemas RFID. El Endovibrador, que en 1945 inventó el científico y músico Léon Theremin en la URSS para espiar las conversaciones en la embajada americana y que era un dispositivo pasivo, que funcionaba energizado y activado exclusivamente por las propias ondas de voz. Con tecnología similar, el más conocido “transpondedor de identificación de amigos o enemigos” o IFF, utilizado en la Segunda Guerra Mundial para identificar aviones, es el otro de sus predecesores.

Ambos compartían el propósito fundamental de RFID, transmitir la identidad de un objeto mediante ondas de radio.

RFID en la industria

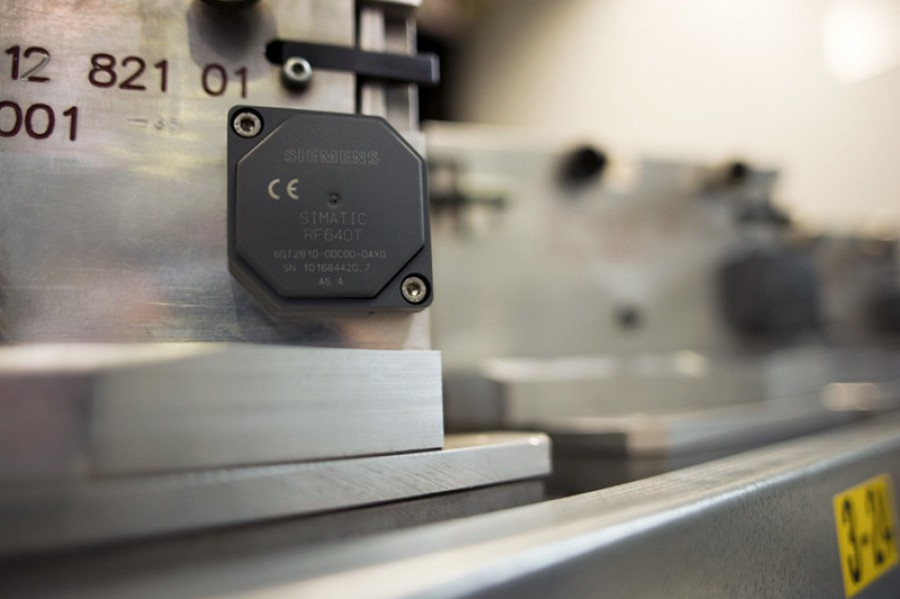

RFID (del inglés Radio Frequency Identification) o identificación por radiofrecuencia es la tecnología que utiliza ondas de radio para identificar automáticamente los objetos que están en la proximidad del elemento que los identifica, llamado lector o reader.

El proceso parte de etiquetar los objetos con un tag del que leer la información electrónicamente almacenada que los identifica. El tag puede incorporar más información, como la que define los pasos para la producción del objeto, y se puede grabar en él (proceso inverso de escritura) información de trazabilidad de los pasos y materiales necesarios para producirlo.

Los tags usados en industria son mayoritariamente pasivos, por su menor mantenimiento y coste. Utilizan el pulso electromagnético de los lectores como fuente de energía para transmitir su información, o para escribir la enviada por aquellos.

Dentro del paraguas de tecnologías AIDC (de identificación automática y captura de datos), usadas para identificar automáticamente objetos, recopilar datos sobre ellos e introducirlos en los sistemas IT sin intervención humana, RFID presenta claras ventajas. Por ejemplo, frente al muy extendido uso de códigos legibles ópticamente, no depende de la visión directa entre tag-lector y permite también la escritura de información de los procesos de fabricación.

RFID en la industria aporta reducción de los tiempos de operación, interoperabilidad a lo largo de toda la cadena logística, supresión de procesos manuales de nulo valor y eliminación de errores.

Se usan fundamentalmente dos tipos de sistemas RFID dentro de la industria:

• Los de alta frecuencia (HF, en 13,56 MHz) para aplicaciones de corto alcance, como control de producción en líneas productivas, control de acceso a sistemas HMI o guiado de AGVs.

• Los de ultra alta frecuencia (UHF, en Europa en 865–868 MHz), que surgieron y crecieron para la gestión de la cadena de suministro, pero que hoy día se usan no solo en logística, sino también para control de producción y calidad, trazabilidad o gestión de activos.

Como ejemplo puntero de hasta dónde evoluciona RFID UHF, una etiqueta inteligente capaz de soportar todos los procesos productivos, desde la soldadura hasta las agresiones químicas y altas temperaturas de secado en el pintado de carrocerías, permite al sistema Simatic RF600 de Siemens en una fábrica española de automóviles controlar la producción de las diferentes variantes en la línea de producción, así como gestionar su trazabilidad. Hoy día sirve como única identificación del coche desde que nace como carrocería hasta llegar a vehículo terminado, habiendo sustituido a los múltiples sistemas de identificación antes existentes en los talleres de producción de la fábrica.

También en la industria se usa RFID UHF para gestionar con mayor precisión el inventario y conocer la trazabilidad del producto, agilizando la manipulación de los artículos y sus procesos de entradas y salidas, para habilitar los traspasos entre almacenes de manera automática, sin necesidad de interacción humana. Las características de RFID UHF posibilitan que dichas entradas y salidas de materiales sean masivas, registradas de una vez al paso de un conjunto logístico mayor (pallet, caja, contenedor…), y no de forma unitaria, item por item, como ocurre con la lectura de códigos.

RTLS o el nuevo dato, la posición en tiempo real

Si bien RFID nos permite conocer “qué” y “cuándo” interviene en nuestra producción, es impreciso para aportar el lugar donde se encuentran los objetos, y solo mediante las mencionadas entradas o salidas de determinadas zonas, permite indirectamente aproximarlo.

“Dónde” es por tanto la respuesta que nos falta para eliminar los tiempos perdidos y los costes de determinar la ubicación de nuestros bienes y aportar un dato digitalizado de enorme utilidad en nuestras fábricas.

Los sistemas RTLS basados en UWB (Ultra-wideband) proporcionan la ubicación exacta de los objetos en tiempo real tanto dentro como fuera de las plantas de producción, con alto grado de precisión en esos difíciles entornos.

Una infraestructura básica de localización formada por gateways desplegados en el área donde necesitamos dicho dato, captura las señales emitidas por los transpondedores activos montados sobre los objetos. Al recibir sus señales, las agrupa y transmite a un servidor o gestor de localización en su misma red, que finalmente proporciona la información de localización de los objetos.

Los transpondedores sobre piezas, robots, vehículos, herramientas..., envían señales en intervalos definidos para posibilitar su localización. Los transpondedores Simatic RTLS del tipo ePaper también permiten mediante su pantalla de tinta electrónica la interacción de los operarios, a quienes muestran información dependiente de la ubicación del propio objeto, y de los que reciben indicaciones mediante pulsadores del estado o de las secuencias por las que pasa el activo, y poder iniciar acciones dependientes de dichos datos.

Simatic RTLS ya resuelve multitud de nuevas aplicaciones: eliminar prolongados y costosos procedimientos de búsqueda, optimizar stock de activos y eliminar su pérdida, controlar automáticamente operaciones de herramientas, documentar procesos, mejorar la intralogística mediante la optimización de flujos o guiar a operarios hasta el lugar donde ejecutar su tarea. Hoy día, asignar y conocer en el plano de planta la ubicación de los materiales que conformarán una orden de producción con solo pulsar un botón es posible, como ocurre en la fábrica de dispositivos electrónicos de Siemens en Fürth.

Los sistemas RTLS permiten movilizar la producción y dotarla de una flexibilidad sin precedentes en los tradicionales sistemas de producción lineal.

RTLS en la producción pos-COVID-19

En la nueva "normalidad" del distanciamiento social, la seguridad de los empleados en las plantas adquiere un nuevo significado. La principal preocupación de muchas empresas es lograr que sus empleados vuelvan a trabajar de la forma más segura posible y, al mismo tiempo, establecer mecanismos para garantizar el éxito a largo plazo. En EEUU ya se está usando el sistema Simatic RTLS para asegurar un distanciamiento social apropiado, revisar posibles interacciones de los empleados en caso de que uno de ellos caiga enfermo y establecer acciones concretas en exclusiva con los potencialmente contagiados. En definitiva, mejorar la confianza de todas las personas y acelerar la puesta en marcha de las plantas.

David de Francisco

Responsable de Sistemas Industriales de Identificación y Localización en Siemens España

“BIEMH contribuye de una manera decisiva al desarrollo de la industria y la economía, tanto en España como en Europa”

Comentarios