AEI 518 - La conectividad digital industrial, factor clave en la fábrica del futuro

Los mercados han cambiado. Las industrias deben adaptarse continuamente a los requisitos del cliente, el programa de producción se expande y la volatilidad se incrementa. En este nuevo entorno, la conectividad digital industrial resulta ser una excelente solución. Los objetos de fabricación relevantes, a través de distintos métodos, pasan a tener capacidades de comunicación digital. Para ello, es necesario contar con una red de comunicaciones fiable, nuevas formas de producción y plataformas IT. Las fábricas del futuro están basadas en la conectividad digital. La producción digital incrementa la calidad y eficiencia de la producción y procesos productivos.

¿Cómo pueden las empresas crear una verdadera ventaja competitiva a partir de la digitalización? Los nuevos métodos de producción y diseño de producción permiten a los fabricantes combinar las aparentes contradicciones de eficiencia económica, escalabilidad y flexibilidad en un solo concepto. Pero la base está formada por datos de campo, para lo cual se requieren tecnologías de comunicación de alto rendimiento y arquitecturas de red industrial fiables y robustas.

Flujo de producción: una pequeña palabra describe uno de los principios más importantes para el diseño de una producción moderna. Se trata de mantener en marcha el proceso de producción. Los materiales y productos semiacabados deben mantenerse en un proceso continuo de creación de valor sin obstáculos, para evitar el desperdicio de recursos o de tiempo. Las paradas en ciertas fases de la producción debido a máquinas defectuosas, materiales faltantes o cuellos de botella deben evitarse a toda costa.

Sin embargo, el flujo de producción como flujo de valor no es una invención nueva, sino que, en última instancia, se basa en la invención de la línea de montaje de producción. En contraste con una producción de manufactura en la que un artesano realiza todos los pasos de producción por sí mismo, la producción en línea de montaje se caracteriza por un alto nivel de división del trabajo y un trabajo de configuración o ajuste minimizado. Producir la mayor cantidad posible de piezas comunes es la base de economías de escala eficientes en la producción clásica de la línea de ensamblaje.

Las estructuras de producción deben ser dinámicas y flexibles

Sin embargo, los mercados han cambiado. Por un lado, muchas industrias son altamente competitivas con empresas que tienen que adaptarse constantemente a los requisitos de los clientes. Por otro lado, esto significa que el programa de producción se expande continuamente: si los clientes tienen una opción, y hay alguna duda, elegirán el producto que mejor se adapte a sus necesidades. En la industria automotriz, este efecto ha llevado al hecho de que ya no hay dos vehículos idénticos en los de clase de lujo. Y tercero, la volatilidad está aumentando: los mercados y la demanda son cada vez menos predecibles, por lo que invertir en estructuras de producción rígidas representa un riesgo creciente.

Esto no solo afecta a los productores de bienes de consumo, donde la demanda de productos específicos puede cambiar de una temporada a otra. También en el sector de empresa a empresa (B2B), cada vez se observan estructuras de mercado similares. La demanda se está volviendo más especializada y una gran cantidad de fabricantes están listos para implementar incluso requisitos especiales con una eficiencia óptima. Las nuevas tecnologías como la fabricación adaptativa hacen el resto para obtener un "tamaño de lote de 1".

Sin embargo, la tecnología de flujo clásica vinculada a la tecnología de transportadores instalados permanentemente está llegando a sus límites. Si se producen más y más variantes, se necesitan cada vez más máquinas especiales, pero en realidad solo se usan para relativamente pocas variantes. Sin embargo, la vinculación más o menos estrecha hace que sea difícil responder rápidamente a las fluctuaciones de la demanda. Una producción construye su propia "línea especial", que solo tiene una capacidad fija. O las máquinas especiales se integran en varias líneas, con una baja utilización resultante.

La planta de Siemens en Karlsruhe (Alemania) responde a este desafío reemplazando el enlace fijo con un sistema dinámico llamado "producción de matriz de flujo". Aquí, los vehículos autoguiados (AGVs) proporcionan el flujo de material entre diferentes estaciones y líneas de producción.

La ventaja: este método altamente flexible permite utilizar de manera óptima las costosas máquinas especiales sin afectar la capacidad de la línea general.

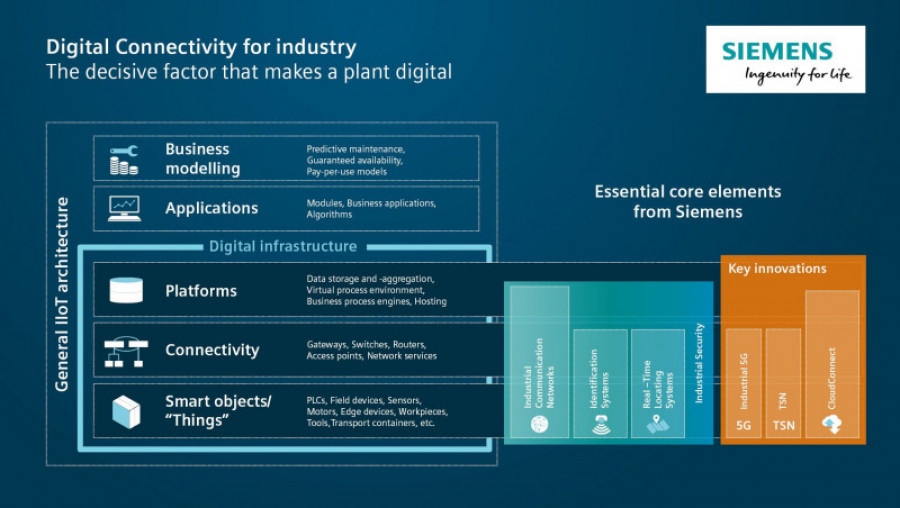

La conectividad digital como concepto clave

La base de esta metodología es el concepto de conectividad digital, lo que significa que todos los objetos de fabricación relevantes poseen capacidades de comunicación digital. Esto se hace a través de una interfaz integrada, si el equipo correspondiente cuenta con su propia unidad de control, como con AGVs o máquinas móviles. Una segunda posibilidad es el uso de tecnologías inalámbricas como la identificación por radiofrecuencia (RFID) o el sistema de localización en tiempo real (RTLS). Esto permite mejorar objetos como contenedores, herramientas o materiales con un cierto grado de capacidad de comunicación. La tercera opción es, por último, utilizar los datos del sensor existente, que normalmente se evalúa en el controlador local. Por ejemplo, un sensor de temperatura que en realidad solo controla las sobrecargas también podría analizarse permanentemente para el mantenimiento predictivo. Dado que los sensores de campo generalmente no proporcionan una interfaz habilitada para Ethernet, los datos habitualmente se pueden aprovechar a través del controlador lógico programable (PLC). Por ejemplo, Siemens ofrece dos módulos correspondientes para los controladores SIMATIC S7: CP 1545-1 para una configuración integrada en TIA Portal, y SIMATIC CloudConnect 7 para la comunicación con máquinas existentes.

Estas tecnologías de comunicaciones a nivel de campo se enrutan en una segunda capa a través de una red industrial que se adapta específicamente a los requisitos de Tecnología de Operación (OT). Si bien las redes de oficina se centran principalmente en cumplir las expectativas del usuario (facilidad de uso de los servicios, confidencialidad, ancho de banda), en las fábricas es importante garantizar la disponibilidad de la red con la latencia requerida. Una segunda diferencia surge de la comunicación: en el entorno de oficina, existen conexiones de comunicación casi exclusivamente verticales entre dispositivos finales (como ordenadores de escritorio, tabletas e impresoras) a los servidores. En la red de la fábrica, por otro lado, la comunicación horizontal domina, es decir, entre las máquinas y las secciones de la planta. En tercer lugar, para las redes industriales, se requiere el funcionamiento continuo de los segmentos incluso cuando las capas de nivel superior han fallado, por ejemplo, para garantizar un cierre controlado de plantas complejas.

Por supuesto, las diferencias deben tenerse en cuenta al seleccionar componentes y diseñar la red. Los switches, routers, puntos de acceso wifi y gateways siempre deben estar diseñados para cumplir con los requisitos del entorno relevante: las conexiones enchufables o roscadas garantizan la comunicación incluso en caso de choque y vibración. Un alto grado de protección contra el polvo y la humedad garantiza la disponibilidad a largo plazo de los dispositivos. Y un diseño sofisticado permite una fácil instalación, puesta en marcha y uso de los dispositivos en las operaciones diarias. Por esta razón, Siemens ha desarrollado, por ejemplo, la familia de switches SCALANCE XP200, que ofrece un alto grado de protección (IP65) y conectores roscados.

Conexiones a las plataformas

Finalmente, para las aplicaciones digitales, la conexión a las plataformas es importante, ya sea como solución en la nube, local o edge. Para esto, se necesitan agregaciones de datos adecuadas y protocolos orientados a eventos para generar información real a partir del ruido continuo de datos para la realización de aplicaciones digitales. También es esencial para esto el formato apropiado de los datos y la transmisión de la semántica correspondiente. Después de todo, se supone que llega información real al lago de datos que se puede utilizar en toda la empresa, independientemente del fabricante del equipo de producción y de la ubicación de la planta. La arquitectura unificada de OPC (OPC UA) puede garantizar una descripción adecuada de estos datos. OPC UA no sirve solo como una gramática para el Internet de las cosas industrial (IIoT), sino también una arquitectura completa con posibilidades como la comunicación cíclica o acíclica, las llamadas a métodos y los mecanismos de seguridad.

Sin embargo, para que OPC UA se convierta en un idioma real, se requieren las llamadas especificaciones complementarias. Por un lado, los grupos de trabajo conjuntos de fabricantes o asociaciones industriales y, por otro lado, la Fundación OPC como "maestro de la estandarización" definen acuerdos específicos de dominio sobre cómo se modelan ciertos objetos técnicos. Como ejemplo, un sensor de temperatura: el valor se puede transmitir en grados Celsius o Fahrenheit, o en Kelvin, como un número entero o decimal, con un identificador de "t", "temp", "temperatura", etc. Por lo tanto, las especificaciones complementarias proporcionan una definición precisa para que todos los fabricantes de sensores puedan usar el mismo modelo de datos. Cada vez más, la armonización de las diversas especificaciones complementarias está llegando a primer plano.

Además de la perspectiva tecnológica, también es importante tener en cuenta el sistema y la implementación. Para lograr costos mínimos de ingeniería y operación, una interacción perfecta de todos los componentes es primordial. Siemens, como proveedor de soluciones, demuestra una ventaja real aquí: todos los productos están configurados y diagnosticados en TIA Portal. Para estructuras de comunicación más grandes, se puede utilizar el sistema de gestión de red SINEC NMS. Para que la arquitectura real cumpla con los requisitos, se recomienda una consulta de diseño por parte de los expertos del fabricante.

Escenarios de aplicación para la fábrica del mañana

¿Cómo se puede crear un valor agregado real a partir de esta arquitectura? Echemos otro vistazo a la planta de Siemens en Karlsruhe. Además del control de los AGVs, que están conectados al sistema de control a través de componentes IWLAN de la familia SCALANCE W, y la monitorización de las transferencias de carga a través de lectores SIMATIC RFID, existen muchos otros escenarios de aplicaciones que apoyan la transformación digital de la producción. Por ejemplo, el trabajo de mantenimiento en los robots utilizados podría planificarse mejor a través de una conexión a la nube.

Con este fin, varios parámetros del nivel de campo, como el consumo actual, el comportamiento de aceleración o la vida útil, se envían como un flujo de datos a una aplicación, que luego puede predecir el posible desgaste. El flujo de material, especialmente en la interfaz de hombre a máquina, se puede optimizar mediante el uso de sistemas de localización en tiempo real como SIMATIC RTLS (Real-Time Locating System). Todos los productos, sin importar dónde se encuentren, se pueden encontrar con solo presionar un botón. Los tiempos de búsqueda se eliminan por el hecho de que la ubicación se asocia continuamente con la información del sistema de gestión de mercancías. Por otro lado, los nuevos transpondedores SIMATIC RTLS con pantalla ePaper ofrecen la posibilidad de una comunicación dinámica, dependiente de la ubicación y el estado con los empleados, reemplazando los albaranes impresos con adiciones manuales. Y finalmente, incluso el concepto de declaraciones de calidad predictiva podría convertirse en realidad paso a paso. La idea aquí: a través de la comparación continua de los valores medidos y los resultados de la prueba de la línea y los resultados del control de calidad final, los modelos para predecir la calidad del producto podrían hacerse con enfoques de big data, de modo que solo se requiere un examen final complejo en casos particulares únicamente.

Contradicción resuelta

Los ejemplos muestran que la productividad a través de nuevos métodos digitales es posible y puede elevar la calidad de los productos y procesos a un nuevo nivel. Pero esto no solo requiere nuevos métodos de producción y plataformas de IT, sino sobre todo una arquitectura de comunicaciones industriales de alto rendimiento, fiable, flexible, robusta y preparada para el futuro. En conclusión, la conectividad digital es el factor decisivo para la fábrica del futuro.

José Luis Doñoro Ayuso

Responsable de Comunicaciones Industriales en Siemens España

Con el objetivo de acompañarlas en su proyección internacional, reforzando su posicionamiento y visibilidad

En línea con los firmantes de la Declaración de Amberes

Comentarios