Los ‘cerebros’ de las operaciones de fabricación

Los ‘Controladores Lógicos Programables’ (PLC) y los ‘Controladores de Automatización Programables’ (PAC) no son más que computadores industriales construidos y adaptados para trabajar en ambientes industriales. Constituyen el cerebro de las operaciones de fabricación proporcionando control absolutamente fiable y determinista de sistemas y equipos automatizados. Sin embargo, aunque algunos fabricantes identifican ambos términos como uno solo, otros interpretan diferencias significativas en sus capacidades. Por ello, desde AeI nos preguntamos si existen en el momento actual de desarrollo diferencias entre estos dos tipos de equipos, y en caso positivo, cuáles serían aquéllas más destacables y que marcan la diferencia entre unos y otros. Todas las respuestas, a continuación.

1. Desde el punto de vista de su compañía, ¿existen diferencias relevantes entre PLC's y PAC's?

“Desde el punto de vista de la gama de controladores de Schneider Electric la diferencia no es tan grande debido a que desde nuestra gama media de PLC’s ya cuenta con características y funcionalidades muy avanzadas”, responde a esta cuestión David Latre Garcia, Motion & Machine Control de Schneider Electric, “por ejemplo, nuestra gama Modicon M241/251, aún y estar consideradas como PLC’s, ya dispone de funcionalidades para comunicaciones avanzadas, como son comunicaciones Ethernet, SQL, FTP, gestión de emails y servidor web embebido. También es cierto que seguimos contando con gama, enfocadas a funciones lógicas en máquinas pequeñas sin muchas exigencias de comunicaciones, como la Modicon M221, que sí que se puede considerar como PLC básico”. “La diferencia está en el motivo de creación de cada plataforma”, opina rotundo José Luis García, Ingeniero Senior de Automatización en Dicomat/Wago España. Y puntualiza: “Los PLC's con el objetivo de emular la lógica cableada por relé mediante un controlador programable en lenguaje Ladder (de contactos), mientras que los PAC's por el incremento en las exigencias de trabajo del PLC y la necesidad de adecuarse a la evolución de las nuevas tecnologías a nivel global (comunicaciones, funcionalidad, gestión remota, seguridad…)”.

Por su parte, Steve Ward, Director Application Engineering EMEA en Emerson, recuerda que los controladores lógicos programables (PLC) se introdujeron por primera vez en la década de 1960 para reemplazar los sistemas de control de relés poco fiables e inflexibles. Los controladores de automatización programables (PAC) se desarrollaron a partir de los PLC en la década de 2000 para ampliar las capacidades de un PLC. En opinión de Emerson, un PLC y un PAC son básicamente iguales en términos de sus capacidades generales para aplicaciones de automatización discretas. Se considera que un PAC tiene capacidades ampliadas en términos de: memoria más grande, programación simbólica y orientada a objetos, chasis con bus de alta velocidad con múltiples procesadores que realizan múltiples funciones (por ejemplo, control de movimiento), capacidades mejoradas para comunicaciones de alta velocidad, capacidades avanzadas de procesamiento y de cálculos matemáticos para la optimización y análisis de procesos y capacidades de control de procesos con programación de diagrama de bloques de funciones (FBD).

Desde el punto de vista de ABB, las diferencias son cada día menores y, a veces, los equipos que denominan PLCs superan algunas prestaciones de los PACs, “pero dentro de ABB podemos encontrar, por un lado, la familia AC500 que denominamos PLCs, y por el otro, la familia AC800M que denominamos PACs”, detalla Rafael López, responsable comercial de sistemas de control para agua y generación de la División de Energy Industries de ABB en España. “Términos como PAC, o Automation Controller, como los solemos llamar en Omron, aparecen hace más de una década, en unos casos para mostrar las nuevas funcionalidades incluidas en los controladores y en otros para nombrar a PC usados como controladores”, responde Josep Martí, European Product Marketing Manager de Modular Controllers, AI y Servo Systems en Omron. “Los nuevos controladores de Omron son la evolución de nuestro concepto clásico de PLC e integran en un solo controlador disciplinas que anteriormente eran independientes del PLC y requerían controladores separados”.

2. ¿Cuáles son las diferencias principales?

“Desde nuestro punto de vista, la principal diferencia reside en la capacidad de rendimiento de la CPU. Así, si la CPU consta de varios núcleos y es capaz de gestionar varias tareas a la vez, es más bien un PAC que un PLC”, explica Latre García, “igualmente, los PAC son un equipo de control en una posición puente entre los sistemas OT, de operación; y los sistemas IT, de información; con lo que también implementan lenguajes de programación de alto nivel, como C, o más recientemente Python. Si nos referimos a nuestras gamas altas, como son Modicon M262, M580 y la familia de controladores PacDrive 3, sí que las consideramos como PAC’s porque disponen de funcionalidades más avanzadas de comunicaciones en varias redes simultáneamente, hasta el control y gestión de funciones de ciberseguridad y encriptación. Y con capacidades de control de movimiento sincronizado y la seguridad integrada en el bus de comunicación, con tareas específicas para este tipo de funciones más exigentes”.

Mientras, desde Dicomat/Wago explican que los PLC's se componen de una cabecera y unos módulos de I/O para realizar el control de un dispositivo. La programación se realiza principalmente en lenguaje Ladder (de contactos). La velocidad de arranque es alta pero con una capacidad de memoria baja, ya que las exigencias de control suelen ser reducidas. Los PAC's son PLC's evolucionados con un sistema operativo de PC que incorporan lenguajes de programación más sofisticados con una mayor memoria que permiten realizar funciones más sofisticadas. Asimismo, incorporan sistemas de comunicación tanto para entornos industriales como de edificación e, incluso, para IoT. También es posible encontrar equipos que disponen de interfaz gráfico, incluso integrados, con pantalla táctil. En la práctica, hoy en día existen muy pocas diferencias entre los PLC y los PAC, ya que los PLC modernos se han ampliado para incluir la funcionalidad PAC. “En Emerson, nuestra gama de PAC de PACSystems a menudo se denomina PLC a pesar de tener la funcionalidad avanzada de un PAC”, añade Ward.

“Realmente la diferencia es muy tenue, y para la gama alta de equipos PLC sobre el mismo hardware puede ejecutar programas simples/rápidos de control lógico y máquina herramienta, o ejecutar programas complejos y control avanzado de procesos”, responde a la cuestión planteada Rafael López. Y añade: “Las funcionalidades adicionales vienen dadas por librerías específicas que se licencian y se pagan por separado, en función de las necesidades de la aplicación (control de movimiento, visión artificial, gestión de datos, vibraciones, control predictivo, comunicaciones avanzadas, etc.)”.

Por último, para Martí, la función principal del PLC clásico era básicamente el control de entradas, salidas y la comunicación con otros dispositivos. “Los actuales controladores de Automatización de Omron son controladores multidisciplinares que integran además de las funciones de PLC: control de movimiento, diversos puertos de comunicación Ethernet con protocolos abiertos como OPC-UA, EtherNet/IP o EtherCAT, controlador de Seguridad, control numérico, control de información y acceso a bases de datos o controlador de robots”. Además, recientemente se van añadiendo funciones de Inteligencia Artificial para toma de decisiones en tiempo real y otras. La lista de funciones integradas no para de crecer, es un concepto en continua evolución.

3. ¿Existen aplicaciones específicas para cada tipo de uso?

En cuanto a las principales aplicaciones, se podría decir que hay tareas de alto nivel que requieren de una potencia de procesado que solo incorporan los sistemas PAC. “Como, por ejemplo, y ahora que estamos enfocados a la Industria 4.0, la capacidad de gestionar las comunicaciones encriptadas para evitar ataques de ciberseguridad es una de las tareas que requiere más capacidad de procesado”, indican desde Schneider Electric. En su opinión, ya en la actualidad, y cada vez más, “vamos a necesitar que los equipos de control sean capaces de encriptar y desencriptar comunicaciones cumpliendo los protocolos, como actualmente es el TLS, para poder comunicar en HTTPs o MQTTs”.

Otro tipo de aplicaciones en las que se requiere de equipos con altas prestaciones, y que podemos decir que se reservan para los PAC’s más que para los PLC’s, es el control de movimiento de ejes sincronizados y la seguridad integrada en el bus de comunicación. Estas aplicaciones requieren de sistemas de control muy potentes para gestionar y calcular todas las posiciones de todos los ejes en 1 milisegundo (en nuestro caso). Actualmente con los PAC’s es posible aunar tanto las tareas lógicas como las tareas de control de movimiento y las comunicaciones en un solo equipo con suficiente potencia de procesado y con procesadores de varios núcleos, como serían Modicon M262 y PacDrive 3.

“Cuando se está evaluando un sistema más sencillo y simple en un entorno cerrado, es suficiente con la implementación de un PLC”, considera, por su parte, José Luis García, “pero si la aplicación es más compleja con una mayor programación y comunicaciones con más dispositivos, con previsión a un incremento en futuro, es a priori mejor opción escoger un PAC. Para Steve Ward, un PLC puede considerarse adecuado para aplicaciones pequeñas discretas (es decir, control digital), mientras que un PAC puede considerarse adecuado para aplicaciones más grandes, híbridas y de proceso. Sin embargo, dado que los PLC modernos incluyen muchas funciones de PAC y un PAC puede tener una funcionalidad avanzada a bajo costo, existe una superposición considerable en el lugar donde se pueden utilizar los PLC y PAC.

Asimismo, según considera, en aplicaciones muy pequeñas, únicamente digitales, existe una clara diferenciación en la que se puede utilizar PLC como terminología, ya que PAC puede ser ‘excesivo’. Pero es cierto que en estos casos la aplicación puede también beneficiarse de las capacidades adicionales que ofrece un PAC.

Los PLCs son más adecuados para aplicaciones de telecontrol (equipos remotos para control lógico/regulación simple, y envío de información), máquina herramienta, procesos discontinuos, control de infraestructuras y edificios, protección de personas (SIS), integración con robots, plantas de generación renovables (solar, aerogeneradores) y para la automatización de procesos simples en toda la industria en general. Esta es la argumentación de Rafael López, quien también afirma que los PACs “están más indicados para control de procesos complejos continuos o Batch, plantas de generación y energía, gas, petróleo, química, farmacia, entre otros, en donde los requerimientos de control avanzado son cada día mayores”.

“La versatilidad y escalabilidad de los nuevos controladores de automatización de Omron les permite cubrir desde el control de pequeñas aplicaciones con unas pocas entradas y salidas hasta el control de líneas de producción completas, además encajan a la perfección en el control de modernos sistemas de producción flexible que requieren tanto adaptabilidad como un control extensivo y seguro de la información”, explica finalmente Josep Martí, “para nuevos diseños de máquina o líneas de producción, los nuevos controladores son la elección correcta.

4. ¿Cómo se llamará y cuál será el sucesor de PLC's y PAC's? ¿Qué características incluirán?

“Desde nuestro punto de vista, tanto PLC’s como PAC’s van a seguir con nosotros durante bastante tiempo, ya que es necesario combinarlos para dar respuesta tanto aplicaciones cada vez más exigentes, pero también a aquéllas en las que no se requieren de tan altas prestaciones”, contesta David Latre. Sin embargo, debe tenerse en cuenta que se incrementará el número de equipos de campo que incorporan más inteligencia con procesadores más potentes a menor coste. Esto abre una vía de desarrollo de arquitecturas de control distribuidas. “A raíz de esta nueva tecnología y gracias a la implementación en todos nuestros equipos de certificados y protocolos de ciberseguridad _continúa_, desde Schneider Electric ya llevamos años trabajando en una nueva plataforma de control en la que es posible ejecutar partes de código de la aplicación en diferentes sistemas de control distribuidos en la máquina o planta”.

Esta nueva plataforma pretende ser la herramienta de desarrollo de proyectos tanto de control lógico, comunicaciones, equipos de campo, módulos de aplicaciones específicas y SCADA, todo unificado en un entorno de hardware agnóstico, y basado en la programación orientada a objetos. “La idea es desarrollar íntegramente los proyectos y asignar posteriormente dónde ejecutar determinadas partes del código según conveniencia. Todo gracias a las comunicaciones en Ethernet/IP y la ciberseguridad del sistema”.

En la actualidad, la alta exigencia de interoperabilidad en los proyectos dirige a que la elección se decante por un sistema PAC. Así lo defienden desde Dicomat/Wago. Y añaden: “La evolución de estos sistemas en un periodo de tiempo relativamente corto lleva a pensar que en el futuro se pondrá énfasis en facilitar la interoperabilidad entre los diferentes fabricantes estandarizando los sistemas de comunicación y facilitando el montaje, instalación y programación, asegurando el mantenimiento y actualización haciéndolos más accesibles y generalizados en diferentes entornos de proyectos”.

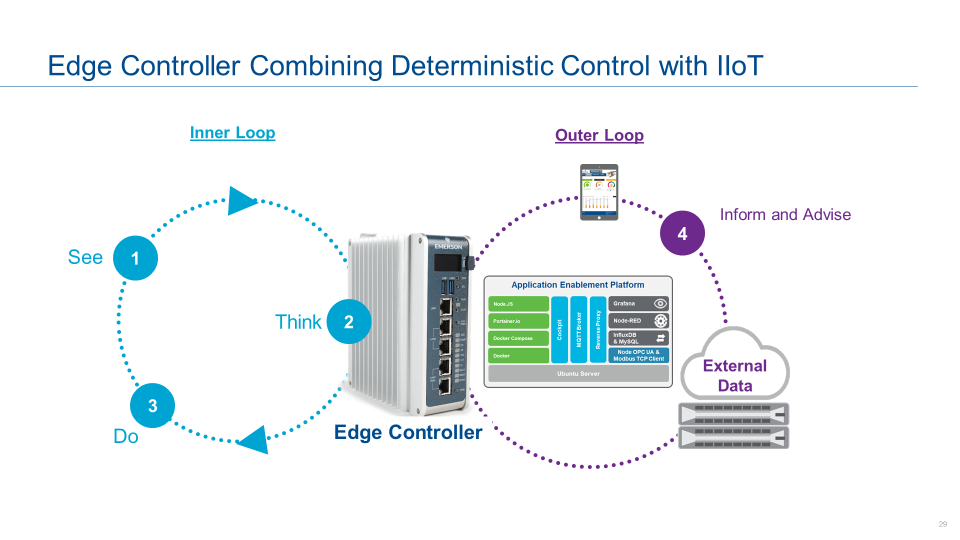

Le sigue la respuesta de Emerson: El sucesor claro de un PLC o PAC existe en la actualidad, se trata del ‘Controlador Edge’ (Edge Controller) que también llamamos controlador de optimización de resultados (Outcome Optimising Controller) como, por ejemplo, la CPL410 de Emerson. Según explican, este controlador utiliza un procesador multinúcleo de última generación con tecnología de hipervisor que permite, en una sola caja:

- Ejecutar el proceso de control en tiempo real (en el caso de Emerson, el interpretador PACEngine IEC 61131-3).

- Y disponer de un ordenador lógico separado para funciones de análisis que se ejecutan en un sistema operativo comercial como Linux.

El CPL410 combina la capacidad de ejecutar bucles de control de alta velocidad (hasta 1 ms) y bucles de optimización más lentos (1 seg. o más) integrando sistemas externos locales (a nivel de la planta), o remotos (basados en la nube). Los bucles de optimización facilitan la transformación digital al poder almacenar datos y realizar análisis para optimizar las operaciones y minimizar el tiempo de inactividad no planificado. Todo esto en una sola caja minimiza el espacio del panel, los requisitos de suministro de energía y el cableado. La seguridad cibernética está garantizada a través de sistemas operativos modernos y protocolos seguros como OPC UA y MQTT. Finalmente, el Controlador Edge (Edge Controller) integra la funcionalidad de un controlador PAC, de un EdgeComputer para aplicaciones de código abierto y la ciberseguridad tanto a nivel del Hardware (TPM) como del Software (sistema y aplicaciones).

“El sucesor de los PLCs y PACs, será un equipo común con hardware avanzado y bajo coste, integrado en la nube y que permitirá en local funciones de control avanzado, así como integración en entidades superiores en la nube, con aplicaciones de Inteligencia Artificial, Machine Learning y big data, siendo parte de un todo, independiente del hardware/marca instalado en cada ubicación, interconectado a través de redes de alta velocidad 5G y fibra, utilizando protocolos en tiempo real como OPC UA sobre TSN”, considera Rafael López desde ABB. En sus palabras, y en función de sus necesidades, el cliente podrá contratar distintos servicios y/o funcionalidades software (SaaS) como los ya disponibles por ABB ciberseguridad, lazos de regulación multivariable y predictivos, gestión de activos y mantenimiento predictivo, estado de salud de los activos, gemelo digital, simulador para entrenamiento de operadores, gestión centralizada de plantas virtuales y optimización de flotas, puesta en servicio virtual, operación de plantas delegada, gestión de la fabricación y big data para la ayuda a la toma de decisiones, etc. Las herramientas de programación serán centralizadas, con repositorios de aplicaciones/librerías a pagar según su uso, con base de datos común (en la nube), modificaciones online y datos compartidos entre equipos en la misma/distintas ubicaciones, directamente integrables en un HMI en la nube (DCS en la nube).

“Los nuevos nombres y siglas a menudo responden a estrategias de marketing”, opinan para finalizar desde Omron. “Cuando diseñamos el primer Automation Controller teníamos una serie de premisas claras en cuanto a nuevas funcionalidades y requerimientos de velocidad o precisión que necesitaban nuestros clientes, pero también tuvimos claro que deberían seguir siendo robustos y con la misma fiabilidad de los PLCs de Omron”, asegura Martí. Y concluye: “A menudo, usamos el nombre PLC para referirnos a los nuevos Controladores. Los controladores seguirán evolucionando e integrando nuevas disciplinas y funciones para adaptarse a las necesidades cambiantes en producción a nivel global. Lo que es seguro es que la fiabilidad, calidad y seguridad de nuestros equipos de control seguirá siendo una característica fundamental de los controladores sucesores a los actuales”.

Este artículo aparece publicado en el nº 528 de Automática e Instrumentación

Págs. 34 a 40.

Comentarios