Líneas de fabricación flexibles de alto rendimiento

Las nuevas tecnologías de transporte magnético junto con las máquinas inteligentes han permitido la aparición de un nuevo modelo de fabricación modular y de alta productividad. Estas nuevas líneas se caracterizan por una alta eficiencia operativa y un rendimiento energético óptimo, que las convierten incluso en líneas ‘verdes’. Esta alta eficiencia hace que este nuevo modelo tenga un ROI mejor que el de sus predecesoras.

Nuevas necesidades de producción

Los cambios constantes en el mercado de consumo son todo un reto para los fabricantes. Esto ocurre en muy diversos sectores, siendo los más expuestos aquellos donde las variantes de producto son numerosas, y necesitan cambios frecuentes, ya sea de contenido como de formato. Ejemplo de ello son los sectores de: alimentación, bebidas, productos de cuidado personal, farmacia, automóvil, componentes de automoción, productos eléctricos y electrónicos. Además, las nuevas formas de comercialización, con portales electrónicos, tiempos de entrega rápidos, lotes muy pequeños, y costes reducidos, hacen replantear las estrategias productivas y logísticas de todo tipo de industrias.

Las nuevas tendencias empujan cada vez más a productos altamente personalizados, de forma que se adapten a los continuos cambios de preferencias de los usuarios. Este efecto se acentúa especialmente en sectores donde los lotes de fabricación son cada vez más pequeños, llegando incluso al lote unitario. Evidentemente, fabricar múltiples tipos de productos en la misma línea incrementa considerablemente la complejidad, y tiene un claro impacto en la productividad. Esto hace que el enfoque tradicional para diseñar y vender líneas de producción ya no es idóneo, el modelo clásico basado en fabricación lineal ya no es suficientemente flexible para las necesidades actuales y de futuro.

Entonces, ¿Cómo se puede afrontar esta situación?, ¿Cómo es posible alcanzar el adecuado uso de activos y un idóneo rendimiento, en una planta que está sufriendo frecuentes cambios de formato, y produce lotes de pequeño tamaño? La solución se encuentra a partir de sistemas de fabricación de alta flexibilidad, donde los procesos y líneas de fabricación puedan ser fácilmente reconfiguradas, de forma que se adapten a la cambiante demanda de producción.

Nuevas tecnologías

Por suerte en el mercado de las soluciones de automatización han surgido durante los últimos años nuevas tecnologías y productos que nos permiten dar solución a los nuevos retos de fabricación.

Transportadores magnéticos: Tecnología de vehículos independientes

Los nuevos avances en la tecnología de vehículos independientes (ICT – Independent Cart Technology), basada en motores lineales, está transformando las aplicaciones de gestión y transporte de materiales en diversos sectores industriales.

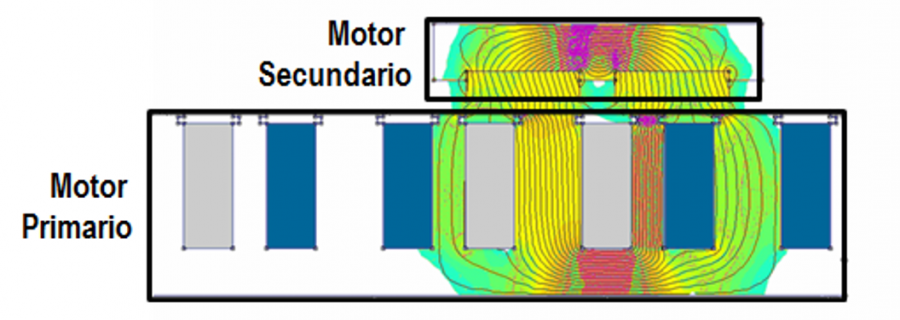

¿Cómo es posible? Los motores lineales crean una fuerza electromagnética que impulsa a los vehículos de transporte a lo largo de una pista, de forma mucho más rápida que los sistemas tradicionales. El campo magnético es creado por el motor primario e interactúa con el imán permanente del motor secundario (vehículo).

Los motores lineales permiten un control independiente de cada vehículo, mediante el software de control y los sensores integrados, que calculan continuamente la posición del mismo. Las aceleraciones, desaceleraciones, velocidades y posiciones son todas programables, y se pueden configurar para gestionar múltiples tipos de modelos simultáneamente.

En lugar de viajar a una velocidad fija, los productos se mueven independientemente de una estación a otra. En algunos casos estos transportadores inteligentes incluso incorporan la capacidad de desvíos dando la posibilidad de crear layouts de transporte con múltiples ramales.

Este control independiente de velocidad y destino de cada vehículo, unido a la capacidad de desvíos permite crear sistemas de transporte altamente adaptativos a los cambios de producción en tiempo real. Por ejemplo, si hay varias estaciones de trabajo realizando la misma operación y una de ellas se detiene, el sistema de transporte puede desviar los productos al resto para minimizar el impacto en la producción final.

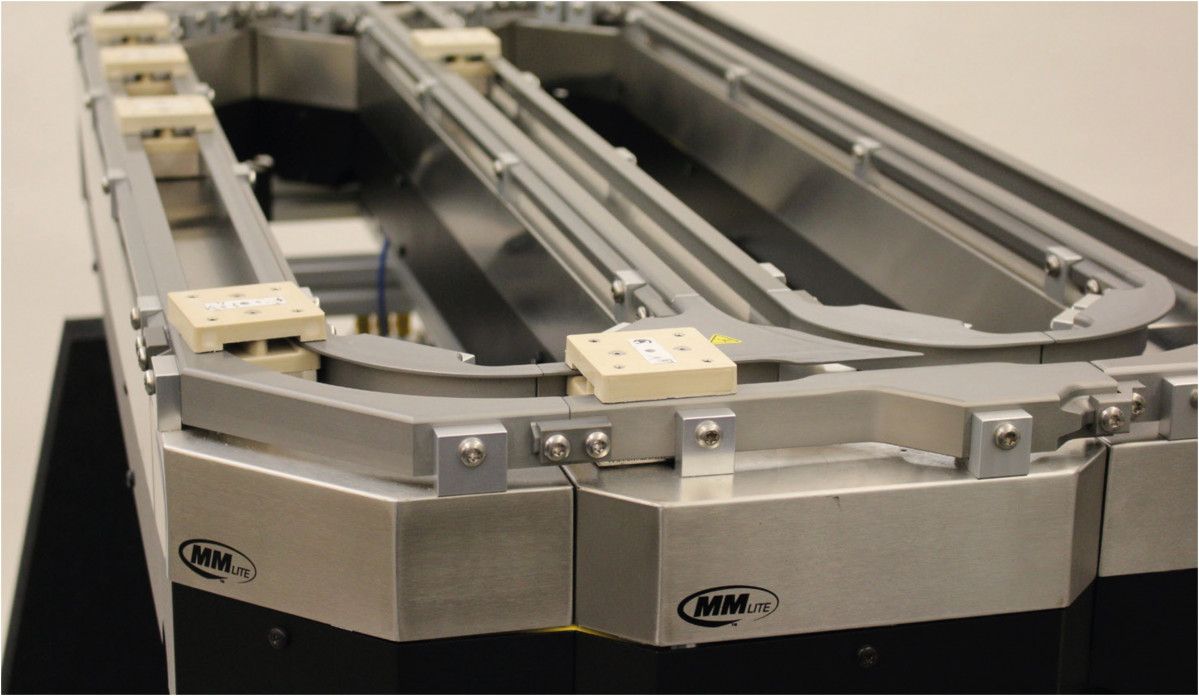

Fig. 2: Sistema de transporte magnético Magnemotion

Actualmente existen soluciones que permiten transportar productos de hasta 2.500 Kg y alcanzar velocidades de desplazamiento de hasta 5 metros/segundo. Además, es posible plantear diversos tipos de montajes y geometrías, incluyendo transportes en entornos de elevada humedad.

La tecnología de vehículos independientes también integra autodiagnóstico y resolución de problemas. Y dado que los motores lineales no tienen contacto ni componentes de desgaste, el mantenimiento es mínimo.

Máquinas inteligentes

Las máquinas inteligentes tienen la capacidad de comunicarse con su entorno y adaptar sus parámetros de trabajo internos en función de las necesidades. Comparten información contextualizada a tiempo real de forma bidireccional con el resto de los elementos, normalmente a través de un controlador central de línea. Esto permite que si otras estaciones de trabajo se paran la máquina inteligente puede aumentar su velocidad de trabajo para intentar compensarlo.

Es habitual que las máquinas inteligentes tengan la capacidad de trabajar con distintos formatos de producto al mismo tiempo, el sistema de transporte al tener un control individual de cada vehículo le indica en cada caso que proceso debe realizar. Para poder trabajar con distintos modelos de fabricación se utiliza la tecnología de servomotores que permiten un alto grado de flexibilidad.

La capacidad mejorada de comunicarse se aplica también a la gestión de la seguridad. Tienen la capacidad de detectar que los operarios están trabajando en el área y adaptarse para no generar peligros, lo logran utilizando funciones de seguridad avanzadas como son el control de posición, velocidad y par seguros.

El intercambio de información junto con la capacidad adaptativa de las máquinas inteligentes permite mejorar la eficiencia operativa de la línea.

Comparativa de una línea tradicional frente a modelo flexible

A continuación, explicamos un ejemplo de modelo de producción flexible de alto rendimiento.

El proceso es una línea de formación y llenado de cajas del sector farmacéutico. Su objetivo inicial es de alcanzar una producción de 3 millones de cajas al año con un alto nivel de customización. También se necesita mantener una trazabilidad de los productos y reducir al máximo los tiempos entre lotes. El diseño debe ser flexible y modular permitiendo aumentar su capacidad de producción en el futuro minimizando el espacio de planta utilizado.

Con un modelo de fabricación tradicional se hubiera instalado una o varias líneas de fabricación con las máquinas que forman parte de cada fase instaladas en serie.

Fig. 3: Línea de packaging con modelo tradicional

La capacidad total de producción de la línea estaría limitada por la fase de fabricación más lenta, en este caso la formación de blisters. El resto de las máquinas de la línea quedaría trabajando por debajo de su capacidad.

Otra limitación de la línea clásica es que para mantener la trazabilidad de los productos y lotes es necesario vaciar la línea y realizar ajustes antes de iniciar la fabricación de un nuevo lote. Este tiempo de cambio de lote implica una pérdida de producción que puede llegar a ser mayor que el propio tiempo de producción de la línea.

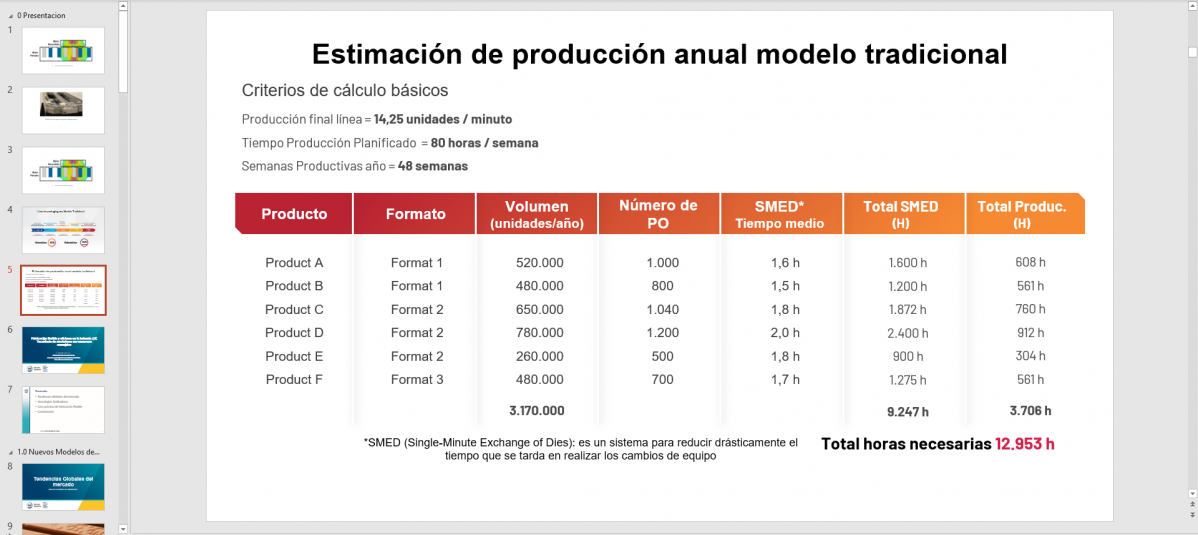

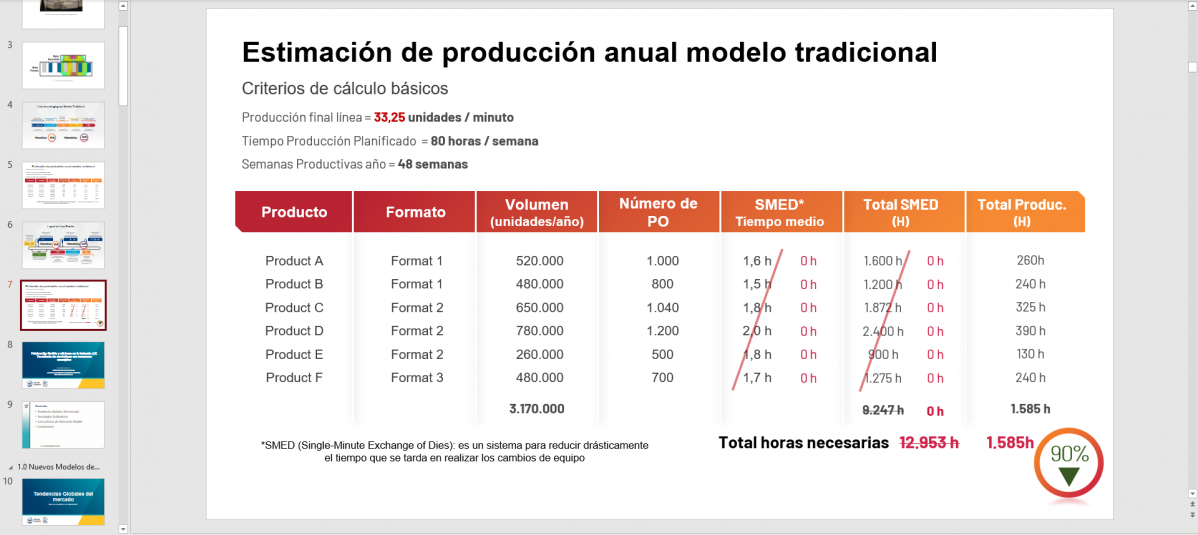

Fig. 4: Estimación de producción anual con el modelo tradicional

En la Fig. 4 se puede ver el estudio de tiempos de producción estimado teniendo en cuenta los cambios de lote. Podemos observar que la línea emplearía más tiempo en los cambios de lote que para producir. Considerando la velocidad de producción, tiempos de cambios de lote y los lotes a fabricar en un año podemos calcular que se necesitarán 12.953 horas año para lograr la producción deseada. Como la capacidad de horas de producción año de una línea es de 3.840 horas se hubieran necesitado 4 líneas trabajando en paralelo para alcanzar la producción deseada.

Por el contrario, si optamos por un modelo de fabricación modular y flexible basado en sistemas de transporte inteligentes (Magnemotion) obtendremos mejores resultados.

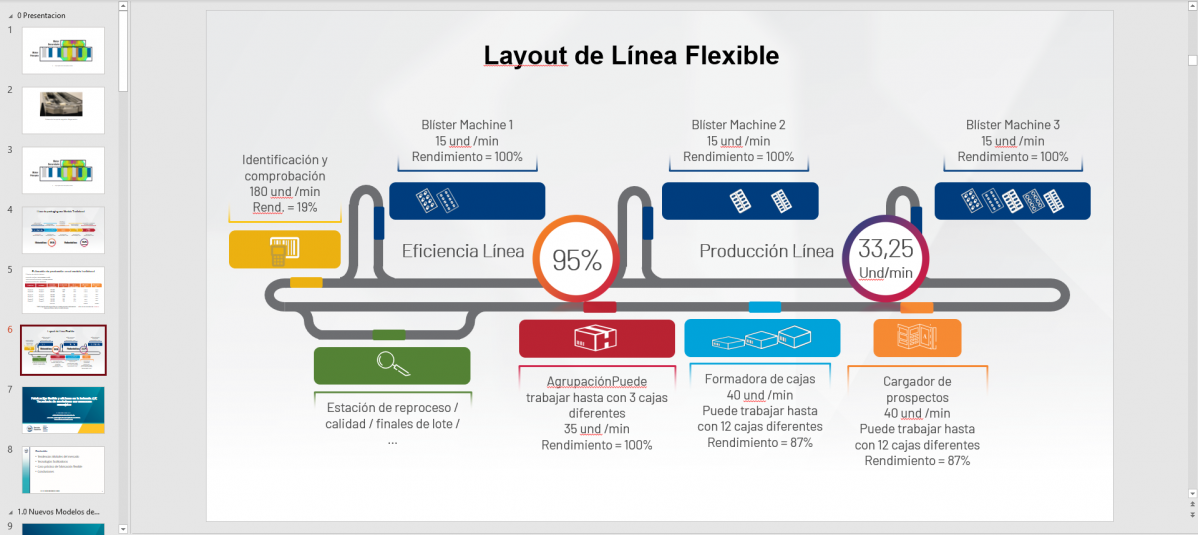

Fig.5: Línea de packaging con modelo de línea flexible

Esta solución está basada en un sistema de transporte flexible con capacidad de gestión de desvíos y control individual de cada vehículo que se encarga de mover los productos. En las estaciones de trabajo hay máquinas inteligentes capaces de adaptar de forma automática su proceso al modelo de fabricación que le indica el sistema de transporte que hay cargado en el vehículo.

El control individual de los vehículos permite gestionar simultáneamente distintos lotes de fabricación. La capacidad de gestión de desvíos del sistema de transporte posibilita instalar estaciones en paralelo, para aumentar la capacidad de producción sin necesidad de multiplicar el resto de las máquinas. El transportador inteligente se encarga de distribuir los productos de forma automática en función de la carga de trabajo de cada proceso.

Con este nuevo modelo de fabricación, la velocidad aumenta hasta los 33 productos por minuto, pero la mayor mejora se produce al analizar la producción anual teniendo en cuenta los lotes de fabricación (Fig. 6). El control individual de cada producto gracias al transportador magnético, junto con la capacidad adaptativa de las estaciones de trabajo posibilita la gestión simultánea de distintos lotes, lo que hace desaparecer los tiempos de cambio. De esta forma conseguimos alcanzar la producción esperada de 3 millones de productos con solo 1.585 horas de trabajo.

Fig.6: Estimación de producción con el modelo de línea flexible

Conclusiones

Con los nuevos modelos de producción basados en sistemas de transporte magnéticos podemos lograr cubrir las nuevas necesidades de producción de los usuarios finales.

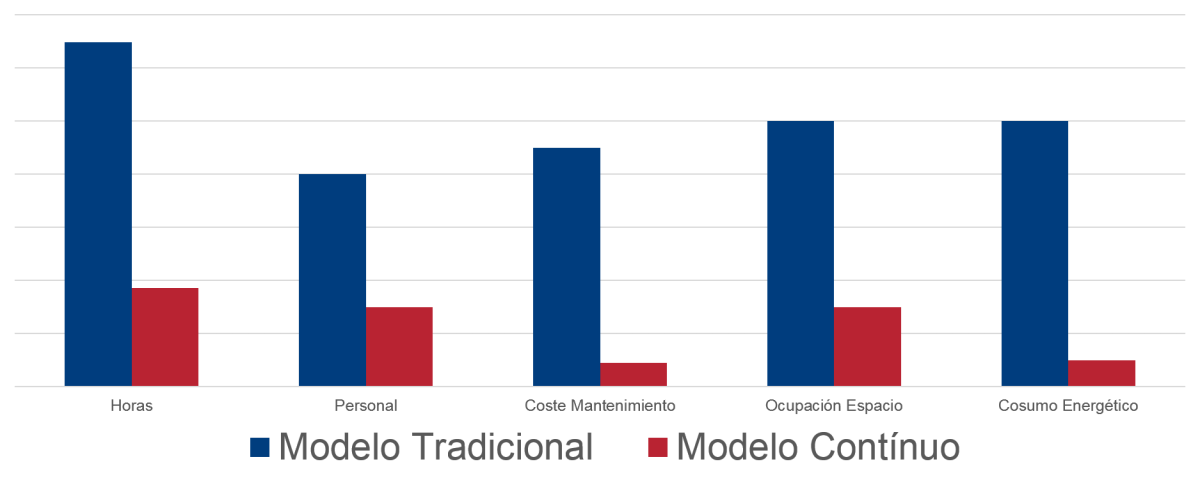

Fig.7: Comparativa entre el modelo tradicional y el modelo flexible

Las principales ventajas competitivas que ofrece esta tecnología son:

- Se puede lograr una mayor capacidad productiva gracias al aumento de la velocidad de producción y la disminución o eliminación de los tiempos requeridos en los cambios de lote.

- Al lograr mayor producción instalando menos máquinas, se logra una reducción importante del personal necesario para la gestión de la línea.

- El coste de mantenimiento de la instalación es menor.

- El espacio de planta ocupado por la instalación es mucho menor que el de las soluciones productivas clásicas.

- El instalar menos máquinas y utilizar sistemas de transporte magnético inteligentes de alto rendimiento energético permite que el consumo de la instalación sea mucho menor.

- Son líneas de fabricación “verdes”. La huella de carbono generada en la fabricación del producto es menor ya que son líneas de alta eficiencia energética. El uso de transporte magnético reduce la necesidad de engrases, piezas de desgaste y la contaminación acústica, lo que lo convierte en un transportador “verde”.

Todas las ventajas anteriores hacen que el ROI (retorno de inversión) de las líneas de fabricación flexibles de alto rendimiento sea mejor que el de sus modelos clásicos de fabricación lineal.

José Benjamín Horrillo,

Consultor de Soluciones de Maquinaria Industrial

Rockwell Automation

Este artículo aparece publicado en el nº 535 de Automática e Instrumentación

Págs. 47 a 49.

Con el objetivo de acompañarlas en su proyección internacional, reforzando su posicionamiento y visibilidad

En línea con los firmantes de la Declaración de Amberes

Comentarios