Una tecnología necesaria y en constante evolución

El motor eléctrico es la máquina más numerosa, extendida e importante en la industria. El control del movimiento en aplicaciones múltiples para la fabricación de máquinas industriales sigue siendo una tecnología no sólo necesaria, sino en constante evolución. El control de la velocidad, el posicionamiento, el sincronismo absoluto o relativo, la simulación de levas… son técnicas cada vez más precisas. Por otro lado, la mejora del rendimiento y, por ende, del gasto energético de este tipo de soluciones, redundará en el objetivo global de conseguir una fabricación más sostenible y electrificada. De todo ello opinan los expertos del sector.

PREGUNTAS

1. ¿Son las soluciones de movimiento eléctrico las más precisas y eficientes del ecosistema industrial?

2. ¿Son necesarias otras tecnologías como, por ejemplo, los movimientos hidráulicos o pneumáticos para dar solución a todas las necesidades de una máquina industrial?

3. ¿Cuáles son las tendencias más relevantes en el mercado del control del movimiento (motion control)?

4. ¿Qué papel pueden desempeñar los datos en la mejora de los movimientos o de los procesos de una máquina de empaquetado, envasado o similar? ¿Y en alguna otra aplicación?

Jon Ander Elejaga Elorriaga, Motion Product Specialist en Beckhoff Automation

1. La precisión y la eficiencia depende de toda la cadena de movimiento. Es decir, para dar solución a una aplicación, hay que tener en cuenta la mecánica, la dinámica en cuanto a velocidad y aceleración, la electrónica de control y también la fuente de energía que se use como, por ejemplo, neumática, hidráulica o la eléctrica. Todos estos conceptos unidos serán los que marquen cómo de preciso o eficiente es nuestro sistema.

Si atendemos exclusivamente a la conversión de la fuente al movimiento en cuanto a eficiencia, la clara ganadora es el accionamiento eléctrico puro. Es decir, control electrónico y motor eléctrico, ya sea rotacional o lineal.

En el mundo del movimiento eléctrico cabe decir que existen numerosas tecnologías, como motores paso a paso, motores DC, motores asíncronos, servomotores… que se adaptan en relación precisión/precio a los requerimientos de cada aplicación consiguiendo dar solución a las demandas más exigentes de dinámica y posicionado.

2. Hoy en día coexisten las tres tecnologías (neumática, hidráulica y eléctrica) y lo hacen por mantener un equilibrio de coste máquina. La tecnología eléctrica es la única que puede dar solución a todas las necesidades de la maquina manteniendo los más exigentes requerimientos. Aunque la inversión inicial puede ser mayor, en comparación a la neumática o hidráulica, cabe destacar que cada vez se da más importancia al consumo económico anual que supone mantener cada tecnología. Tenemos un estudio realizado de 6 ejes neumáticos vs 6 ejes eléctricos Beckhoff AA3000 donde se ha comprobado la reducción de hasta un 65% en consumo eléctrico y, en consecuencia y no menos importante, en la reducción de emisiones de CO2 equivalente a 200.000km de un coche diésel.

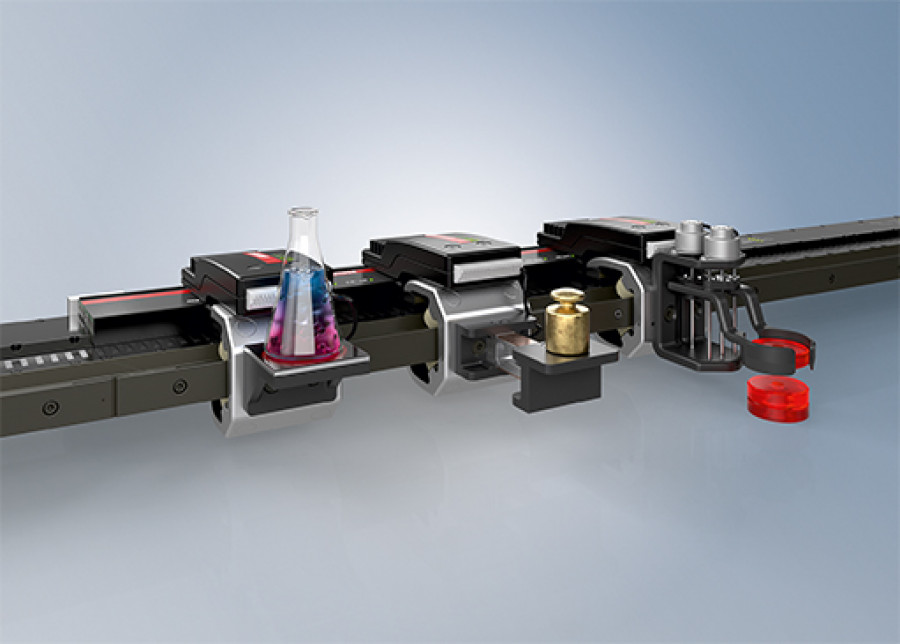

3. Las tendencias en el control de movimiento son principalmente la consecuencia de la simbiosis existente entre la Industria y los fabricantes de electrónica. Que existan empresas innovadoras, como Beckhoff Automation, que provee productos de motion a la vanguardia de la tecnología, hace que la Industria pueda ofrecer soluciones al más alto nivel de precisión, flexibilidad, y dinámica. Además, la implantación de esta tecnología hará que surjan nuevas necesidades que harán falta investigar, desarrollar y solucionar. Un ejemplo claro es el novedoso Sistema de transporte lineal XTS de Beckhoff con una innovadora tecnología sin cables (NCT) de Beckhoff Automation, que abre un nuevo abanico de posibilidades que el mercado está acogiendo con gran interés. Sin empresas innovadoras, como Beckhoff Automation, que apuesten por la mejora continua y sostenible, no podríamos hablar de tendencias relevantes.

4. La información es vital y para la mejora de cualquier tipo de proceso es necesario entenderlo, estudiarlo y aplicar medidas correctoras o de mejora. Esta actuación puede realizarse de manera manual pero hoy en día con productos de Machine Learning se puede dar una solución perfecta y adaptable. Un punto fuerte en este tipo de soluciones es que con Beckhoff Automation puedes integrar soluciones de Machine Learning en contexto de tiempo real. Es decir, el modelo entrenado se ejecuta en tiempo real en TwinCAT y convive junto con el control de máquina, con el control de movimiento, las IOs… pudiendo adoptar la mejor solución automáticamente para cada caso sin jitters de comunicación ni de ejecución.

Francisco Díaz, Director Técnico de Lenze

1.La tecnología eléctrica de control de movimiento es cada vez más eficiente y precisa. Los nuevos sistemas de realimentación de motor digitales permiten mayor precisión, además de la ventaja de utilizar el mismo cable de potencia de motor, eliminando la necesidad del cable adicional de realimentación. Con respecto a la eficiencia, las mejoras más importantes están en el aumento de la eficiencia de los nuevos motores, la utilización de supercondensadores para almacenar la energía en las frenadas y la utilización cada vez más extendida de sistemas regenerativos.

2. Las tecnologías hidráulicas y pneumáticas siguen teniendo su aplicación, pero están siendo desplazadas a aplicaciones cada vez más específicas. La evolución de la tecnología de movimiento eléctrico está limitando estas tecnologías a nichos de mercado.

3. La utilización de funciones tecnológicas ya programadas para las aplicaciones más habituales es una tendencia que se ha consolidado en los últimos años. Desde Lenze ponemos a disposición de nuestros clientes librerías que incorporan las funcionalidades más habituales (posicionado, levas, ejes eléctricos, robótica, bobinados, etc…), así como el diagnóstico y las funciones de mantenimiento. Es poco habitual que un cliente empiece a desarrollar desde cero una aplicación, pues las horas de programación son una partida cada vez más importante en el coste total de una máquina. La conectividad, el registro en la nube de los datos más importantes y las notificaciones por problemas de producción son también algunas de las tendencias más destacadas.

4. Los datos relativos al OEE (Disponibilidad, productividad y calidad) permiten analizar las prestaciones de cada máquina y compararlas con otros similares situados en ubicaciones distintas. El análisis detallado de cada uno de los componentes del OEE permite identificar los puntos de mejora y proporciona a los OEMs y usuarios finales los datos necesarios para implementar modalidades de pago por producción en lugar de la compra de las máquinas. Adicionalmente, la comparativa entre los datos de consumo de cada máquina y su evolución en el tiempo permiten optimizar las tareas de mantenimiento preventivo, identificado el desgaste prematuro de los componentes.

José Miguel López Navarro, Motion Offer Manager e Industry Advisor Business Developer en Schneider Electric

1. Dentro del rango o de lo que se pude considerar como soluciones de movimiento eléctrico, tenemos un gran abanico de actuadores a tener en cuenta, así como de controles y elementos de feedback. No es lo mismo un motor de corriente alterna de jaula de ardilla en control de lazo cerrado con encoder incremental de 1024 pulsos que un servomotor de media o baja inercia con encoder Hyperface por ejemplo.

Si nos centramos en servomotores y en las aplicaciones donde estos son esenciales, como robótica Delta, Scara o sistemas multicarrier (como, por ejemplo, Lexium MC12 de Schneider Electric, que alcanza precisiones de centésimas de milímetro con control total en curva), la precisión puede ser bastante elevada y darse de forma repetitiva, desde décimas a centésimas de milímetro. Y dentro del mundo de la máquina herramienta, CNC etc, las precisiones se disparan, llegando incluso a milésimas de milímetro. Esto se justifica en muchos casos debido a los segmentos a los que van dedicados el resultante de sus trabajo, aeroespacial, quirúrgico, pharma, etc… donde se requieren tolerancias incluso inferiores a 5 milésimas de milímetro (5µm).

No sabría decir si los sistemas de movimiento eléctrico son los más eficientes del ecosistema industrial o no, pero puedo decir que en sí mismos la eficiencia en servomotores es algo realmente elevado. Diferente puede ser la eficiencia de la máquina o sistema accionado por el conjunto drive-servomotor. Existen diversos factores de diseño o carga conectada al servomotor que afecta reduciendo su eficiencia, tales como la elección del factor de inercia, la curva par velocidad del motor escogido, el entorno de trabajo de la máquina etc. Un servomotor bien elegido y una cadena cinemática adecuada puede hacer que la eficiencia de la máquina sea bastante alta.

Sistemas alternativos de movimiento al eléctrico, como neumático o hidráulico, mejor dicho, componentes de ellos, como compresores o bombas de fluido de por sí tienen ratios de eficiencia de alrededor de 70% al 75%. Si además consideramos posibles pérdidas en uniones, cambios de viscosidad en hidráulicos en función a la temperatura haciendo que descienda el rendimiento etc… y sobre todo la simplicidad de la instalación y el mantenimiento de accionamientos eléctricos gobernados con variadores de velocidad (como los Altivar 900 y Altivar 340) o servomotores (como por ejemplo familia Lexium de Schnieder Electric), hacen de estos últimos una elección favorable a la hora de considerar la operación y el mantenimiento de las máquinas y líneas donde estén integradas.

2. En muchas ocasiones la elección de sistemas de movimiento neumático o incluso hidráulico, es una necesidad de diseño de la máquina. En assembly, el uso de la neumática está muy extendida, por ejemplo, también en algunos cambios de formato o en desviadores de piezas en ciertos manipuladores. El tamaño requerido en ciertos procesos o el coste de fabricación de la máquina así lo exige. Hay que considerar que el espacio en planta es un bien muy preciado y la máquina compacta es un plus. La evolución de los accionamientos eléctricos reduciendo su tamaño hace que se puedan integrar con mayor facilidad en procesos de ensamblaje. El hecho de que el tamaño de los servomotores sea más reducido no incide en su potencia, dado que una característica importante de estos equipos es la capacidad de par que tienen con una estructura física reducida, pero es cierto que hay un límite. Para maquinaria pesada, el sistema hidráulico es algo fundamental, aunque hay que decir que existen sistemas de movimiento eléctrico equiparables.

3. Tendencias del segmento del packaging, por ejemplo, un packaging más sostenible, individualizado (packaging COVID), experimental y sobre todo ‘digitalizado’, el alto sobrecoste en materia de energía y materias primas, marcan nuevas necesidades y tendencias en la fabricación de las máquinas y por ende en el del control de movimiento. Incrementar la automatización de los procesos de envasado, flexibilizarlos al máximo, por ejemplo en el segmento del packaging, nos puede ayudar a incrementar la productividad de la máquina y reducir los costes de producción de forma significativa.

Nuevos buses de campo como OPC UA TSN e IOLink simplifican la configuración de la máquina, el posterior mantenimiento y gestión de la línea de una forma más simple para los equipos de planta. Nuevos componentes entran en juego, pero sobre todo con el objetivo de conseguir una producción flexible, que atienda a las necesidades que nos demanda el mercado sin afectar a los ratios de producción, desde la alimentación de la línea, pasando por conveying inteligente y finales de línea flexibles.

Desde Schneider Electric atendemos estas necesidades con una constante evolución y ampliación de nuestros productos de la gama Lexium, la cual incluye desde servomotores (LXM28, LXM32, LXM52), robótica delta y (LXM Delta P y LXM Delta T), y futuras incorporaciones como la gama Lexium CB3 de robots colaborativos o la renovada gama Lexium STS de robots scara, para, junto con la robótica Delta P y T, modelar y construir las nuevas arquitecturas de línea alrededor del sistema multicarrier Lexium MC12. Todo esto configurable y gestionado desde nuestro software de programación EcoStruxure Machine Expert gracias a nuestros controladores de máquina de la familia M2XX/Pacdrive.

4. La digitalización es una de las tendencias en la que nos vemos inmersos actualmente, siendo la capacidad de transformar todo el entorno empresarial e industrial en datos capaces de ser analizados y explotados, no el futuro, si no el hoy. Los datos, junto con el tratamiento de los mismos, nos arrojan una información sumamente valiosa. Sin ir muy lejos se me ocurren un conjunto de situaciones donde el análisis de los datos es relevante:

- Consumo de los motores: Un bajo consumo con respecto a la nominal de los mismos nos puede indicar que el motor está sobredimensionado. Como fabricante de maquinaria o como gestor de mantenimiento puedo plantearme la reducción de calibre (y posible coste) del motor.

- Sobre temperatura del motor: Si esta situación se detecta de forma regular, podemos estar seguros de que vamos a tener un problema en la máquina y por añadido en la línea de producción. Este problema puede estar originado por un defecto en el dimensionamiento, su funcionamiento está por encima de su curva par-velocidad; existe un problema en la cadena cinemática asociada al motor, por un cálculo de este no bien planteado, problemas de suciedad o lubricación, etc.

- Vibraciones en el eje motor: Denota un desgaste prematuro en los rodamientos del eje motor. Puede ser un síntoma, entre otros, de la existencia de una corriente de fuga a través del eje y produce micro soldaduras en los rodamientos que deterioran su funcionamiento y desgastan la máquina.

Pueden darse muchos ejemplos, pero lo fundamental es optimizar el funcionamiento y la producción de la máquina en planta, planificando convenientemente las paradas para su mantenimiento y evitar que nos afecte al OEE de la línea y/o planta. Son muy importantes en control y supervisión de datos basados en normativa. En Schneider Electric con nuestra plataforma de adquisición de datos EcoStruxure Machine Advisor y el template de Hoisting controlamos y monitorizamos el tiempo de vida del reductor de elevación de las grúas (PFS), parámetro de seguridad básico en el entorno de la elevación industrial. Son ejemplos de unos análisis muy básicos, si aplicamos análisis de datos más profundos, desde la planificación de producción, reducir costes de mantenimiento, bien alargando de forma fiable la vida de los componentes bien reduciendo costes de transporte… nos llevan a pensar en cambios en el modelo de negocio, básicos como la oferta de servicios junto a la venta de máquina hasta el planteamiento de la maquina como servicio (MaaS), donde el usuario final no compra la máquina, sino el uso de la misma y el fabricante percibe una prestación por item producido.

Desde Schneider Electric, en varios ejercicios de estudio con nuestros clientes vimos la viabilidad de este modelo siempre y cuando la cantidad de datos recogidos de la máquina sean los adecuados, estableciéndose una relación win-win entre OEM y UF.

Este artículo aparece publicado en el nº 535 de Automática e Instrumentación

Págs. 38 a 42.

Comentarios