Casos de uso de IO-Link en la industria alimentaria y de bebidas

IO-Link es una tecnología de comunicación fiable, económica y sencilla, especialmente indicada para aplicaciones básicas de control. Sin embargo, debido a sus limitaciones técnicas inherentes -como el ancho de banda restringido, la topología punto a punto y la escalabilidad limitada-, IO-Link no es aplicable universalmente a todos los casos de uso. Especialmente en el contexto de la automatización de procesos de alimentos y bebidas, es esencial evaluar cuidadosamente dónde el uso de dispositivos IO-Link añade valor y dónde no se recomienda utilizar IO-Link como tecnología independiente. Esto es especialmente importante a la hora de planificar estrategias de digitalización preparadas para el futuro, que a menudo exigen una mayor flexibilidad, un mayor caudal de datos y capacidades en tiempo real. Este libro blanco ofrece un análisis exhaustivo de las áreas en las que IO-Link destaca en el sector de la alimentación y las bebidas, las áreas en las que se queda corto y el modo en que puede integrarse en sistemas más complejos utilizando tecnologías complementarias.

Introducción

La industria moderna de alimentación y bebidas se enfrenta a presiones cada vez mayores para optimizar la eficacia de los procesos, garantizar la seguridad de los productos y adaptarse rápidamente a las demandas del mercado. La automatización de procesos, por tanto, se convierte en un factor crítico.

IO-Link ha surgido como un importante protocolo de comunicación para la automatización de procesos a nivel de sensores (dispositivos de medición e interruptores) y actuadores. Simplifica el cableado, permite realizar mediciones de alta precisión y mejora el diagnóstico.

Sin embargo, a medida que aumenta la complejidad general del sistema y la demanda de datos -como la monitorización de parámetros críticos en tiempo real o la gestión de grandes redes de sensores-, se hacen necesarios protocolos adicionales como PROFINET para una comunicación escalable y de alta velocidad.

Es fundamental que los ingenieros de automatización y los integradores de sistemas sepan dónde aporta IO-Link el máximo valor y dónde es esencial la implantación de protocolos complementarios para que los sistemas estén preparados para el futuro.

Comprensión de IO-Link y PROFINET

1. IO-Link: El componente básico

IO-Link proporciona comunicación punto a punto entre sensores/actuadores y un controlador. Utiliza conectores M12 sencillos, lo que hace que la instalación sea directa y rentable.

Características principales:

- Informes de medición de alta precisión (temperatura, presión, caudal, nivel)

- Diagnóstico de dispositivos y mantenimiento predictivo

- Cableado y configuración simplificados

- Compatibilidad con PLC existentes a través de maestros IO-Link

Limitaciones:

- Ancho de banda restringido (~ velocidad física de datos)

- Topología punto a punto, lo que limita la escalabilidad de la red

- Menos adecuado para datos de alta frecuencia o demandas de control en tiempo real.

2. PROFINET: La columna vertebral de alto rendimiento

PROFINET permite el intercambio de datos a alta velocidad y en tiempo real a través de redes complejas. Conecta PLC, sensores (dispositivos de medición e interruptores), actuadores y controladores en un sistema unificado que admite mayores volúmenes de datos y el control de procesos complejos.

Ventajas:

- Control distribuido con latencia mínima

- Integración perfecta de dispositivos y sistemas

- Escalable a grandes redes

- Admite flujos de trabajo de automatización complejos

3. Estrategia de integración

La combinación de IO-Link con PROFINET permite un enfoque por capas: IO-Link se encarga de la adquisición precisa de datos de los dispositivos de campo, mientras que PROFINET garantiza la coordinación y el control en tiempo real de sistemas completos. Esta arquitectura por capas responde a las necesidades de automatización flexible, escalable y fiable del sector.

Ventajas de combinar IO-Link con PROFINET en la producción de alimentos y bebidas

| Beneficio | Descripción |

| Mayor precisión de los datos | Los datos de medición precisos a través de IO-Link contribuyen a mejorar el control de los procesos y la uniformidad de los productos. |

| Monitorización en tiempo real | PROFINET facilita respuestas rápidas a las variaciones del proceso, manteniendo la seguridad y la calidad. |

| Diagnóstico y mantenimiento predictivo | La monitorización continua del estado reduce los tiempos de inactividad y los costes de mantenimiento. |

| Escalabilidad | Fácil incorporación de sensores y dispositivos sin alterar los sistemas existentes. |

| Cableado simplificado | Los conectores estándar de IO-Link reducen el tiempo de instalación y los errores de cableado. |

| Cumplimiento y calidad | Unos parámetros de proceso coherentes garantizan que los productos cumplan las normas de seguridad y los requisitos reglamentarios. |

Limitaciones y retos del uso exclusivo de IO-Link

A pesar de sus ventajas, IO-Link se enfrenta por sí solo a varias limitaciones:

- Restricciones de ancho de banda: La velocidad de transmisión de datos de IO-Link puede ser insuficiente para la transferencia de datos de alta frecuencia o gran volumen, como la monitorización de la temperatura en pasteurización o almacenamiento en frío.

- Limitaciones topológicas: Su conexión punto a punto limita la escalabilidad, especialmente en sistemas grandes o complejos.

- Limitaciones del control en tiempo real: IO-Link se centra principalmente en la adquisición de datos y es menos adecuado para bucles de control críticos que requieren una latencia mínima.

Reconocer estas limitaciones es vital para una implantación adecuada en procesos que exigen comunicaciones de alta velocidad y amplias arquitecturas de red.

Casos prácticos de uso en la automatización de procesos de alimentación y bebidas

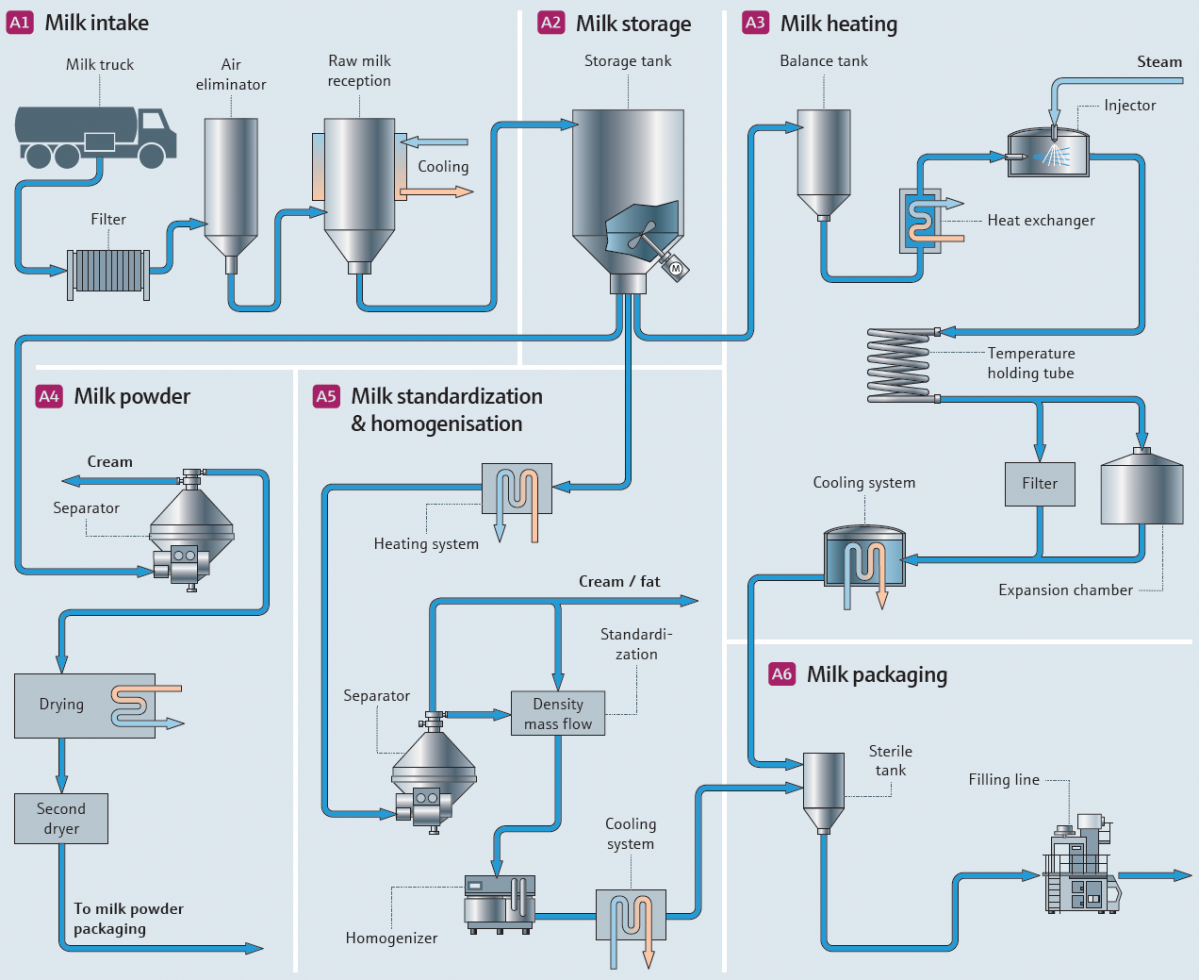

1. Optimización del tratamiento térmico y el envasado

Desafío:

Control preciso de la temperatura, la presión y el caudal durante los procesos de pasteurización, cocción, refrigeración y envasado.

Solución:

Utilice sensores IO-Link (transmisores de temperatura, caudalímetros, transmisores de presión) para obtener datos de proceso de alta precisión en tiempo real.

Conecte equipos a través de maestros IO-Link que se comunican a través de PROFINET con la central.

Resultado:

Un control preciso del proceso permite obtener productos de calidad constante.

Mayor eficiencia energética y fiabilidad del proceso.

La instalación y el diagnóstico simplificados agilizan el mantenimiento.

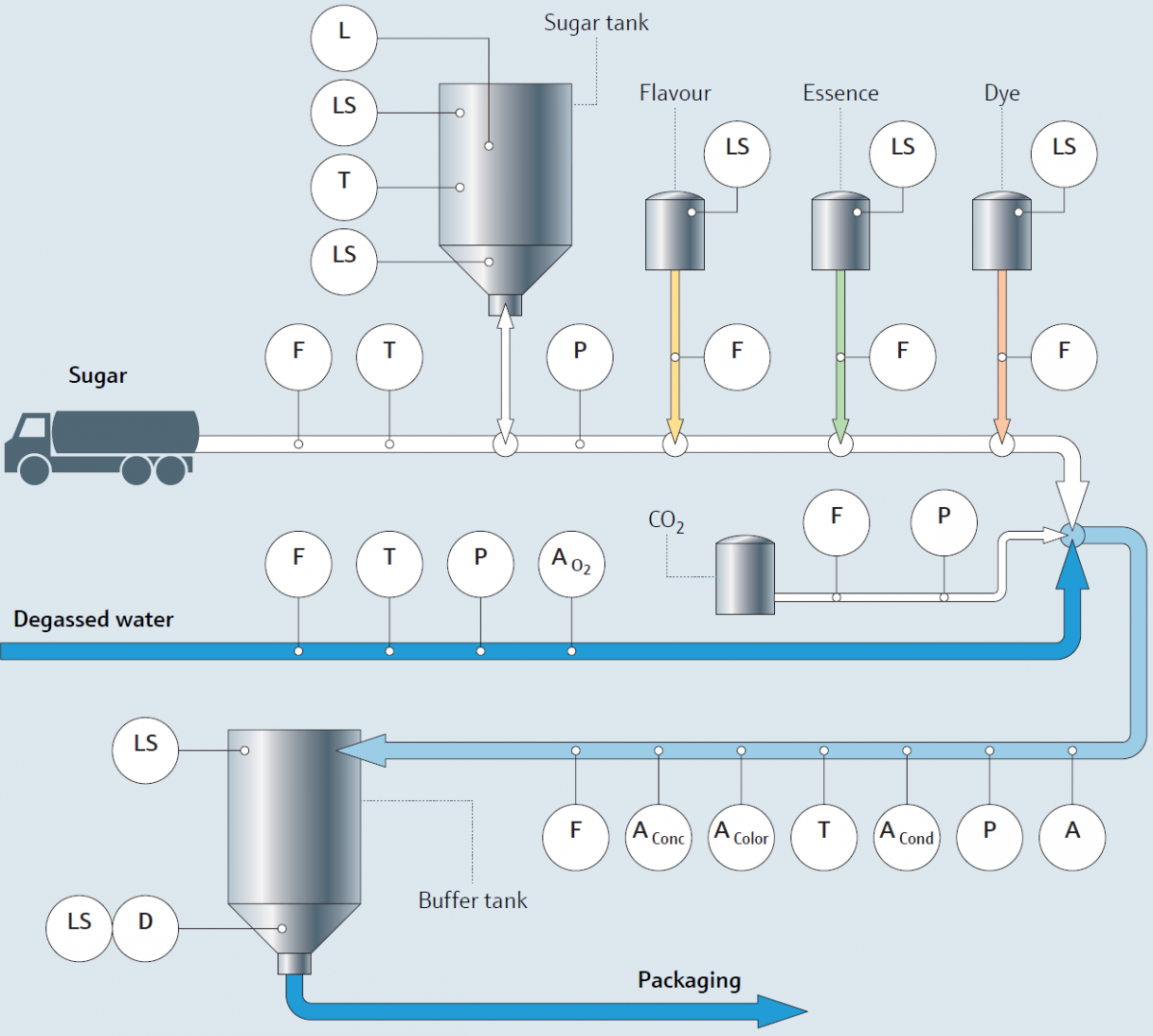

2. Mezclado, pasteurización y llenado

Desafío:

Mantener niveles constantes de pH, temperatura, presión e ingredientes en varias etapas.

Solución:

Utilice dispositivos IO-Link para realizar mediciones continuas.

Integre dispositivos con redes PROFINET para un intercambio de datos y ajustes de control rápidos.

Resultado:

Los ajustes en tiempo real optimizan los parámetros del proceso.

Reducción de residuos y desviaciones.

Mayor escalabilidad para dar cabida a nuevas líneas de producción o variedades de productos.

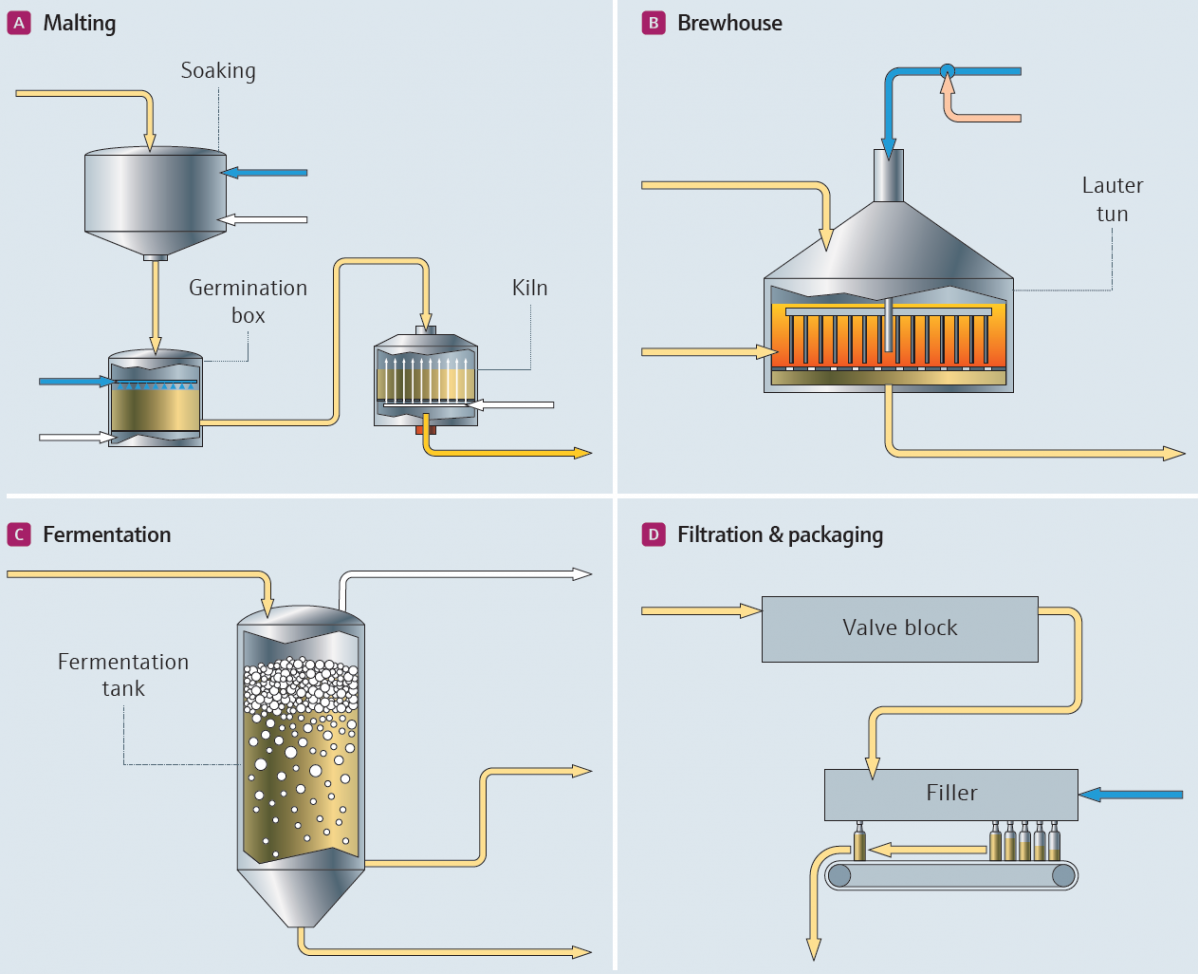

3. Control de la fermentación

Desafío:

Monitorización de los depósitos de fermentación, la temperatura y los parámetros del proceso para garantizar unas condiciones óptimas de elaboración de la cerveza.

Solución:

Utilice dispositivos IO-Link para medir la temperatura, la presión y el pH.

El control central a través de PROFINET permite una regulación estricta del proceso y el registro de datos.

Resultado:

Mejora de la coherencia y la calidad del producto.

Reducción del tiempo de inactividad gracias al mantenimiento predictivo.

Flexibilidad para gestionar varios depósitos de fermentación simultáneamente.

Escalabilidad y estrategias de futuro

La integración de IO-Link con PROFINET admite arquitecturas escalables que crecen con las demandas operativas. La instalación de dispositivos IO-Link proporciona inicialmente una monitorización de alta precisión. La integración de PROFINET garantiza que el rendimiento del sistema esté a la altura de los retos del futuro: más sensores, mayor velocidad de producción o etapas de proceso adicionales. Este enfoque por capas ofrece:

- Incorporación transparente de nuevos sensores.

- Diagnóstico mejorado.

- Adaptabilidad a los avances del sector y a los cambios normativos.

Recomendaciones de aplicación

- Evaluar los requisitos del proceso: Determina si es necesaria la transferencia de datos a gran velocidad y a gran escala. Utilice IO-Link para mediciones y diagnósticos de bajo nivel.

- Diseño para la escalabilidad: Implemente PROFINET para la comunicación en todo el sistema, garantizando que la futura expansión sea gestionable.

- Dé prioridad a los diagnósticos: Aproveche los diagnósticos de IO-Link para mantener el estado del sistema de forma proactiva.

- Garantice la compatibilidad: Utilice conectores y perfiles de dispositivos estandarizados para una integración perfecta.

Conclusión

En la industria moderna de alimentación y bebidas, la automatización debe equilibrar la medición precisa, la flexibilidad operativa y la escalabilidad. Aunque IO-Link ofrece importantes ventajas a nivel de sensores (dispositivos de medición e interruptores) y actuadores, sus limitaciones hacen necesaria la integración con protocolos de mayor rendimiento como PROFINET. Mediante el despliegue estratégico conjunto de estas tecnologías, los fabricantes pueden conseguir:

- Mayor calidad del producto.

- Costes operativos reducidos.

- Mayor robustez del sistema.

- Escalabilidad para satisfacer futuras demandas.

La clave del éxito de la automatización de procesos reside en saber cuándo y dónde aprovechar cada tecnología, maximizando los puntos fuertes de IO-Link y aprovechando la potencia de PROFINET para un control exhaustivo.

----

Este artículo aparece publicado en el nº 566 de Automática e Instrumentación págs 46 a 49.

Ambas apuestan por la automatización y la robótica como palancas de competitividad empresarial

Comentarios