Reinventan el moldeo de materiales composite con la fabricación aditiva FDM

IDEC, proveedor español de soluciones de materiales composite para el sector aeroespacial, en colaboración con Wehl & Partner, compañía de servicios de fabricación avanzada, se embarcó en un proyecto para aumentar su competitividad reduciendo el tiempo, el coste y los residuos de materiales asociados al moldeo de materiales composite tradicional.

El proyecto se centraba en estudiar las posibilidades de la tecnología de moldeo por transferencia de resina (RTM, por sus siglas en inglés) para probar material composite nuevo y el proceso de moldeo para fabricar un ala de avión curvada.

Un desafío poco frecuente

Se realizaron pruebas de viabilidad durante el proceso para valorar cómo se podría acelerar la producción, empezando con la fabricación de una herramienta preforma convencional. Este tipo de herramienta, que está diseñada para facilitar el proceso de superposición del material composite, suele fabricarse en algún tipo de metal, como el aluminio, o en una resina epoxi. La fibra del material composite se deposita sobre la parte superior de la herramienta preforma que se calienta después para adoptar la forma del molde.

Lo complejo en este caso era la fase de calentamiento del proceso que requería el calentamiento del material composite, en lugar de la herramienta preforma, utilizando para ello una corriente eléctrica. Los metales muy conductores como el aluminio no resultaban adecuados ya que impedirían que la corriente pasara eficazmente a través de la fibra de composite. Los materiales epoxi disponibles dentro de la IDEC tampoco eran la solución ya que no eran lo suficientemente resistentes ni lo suficientemente estables como para soportar temperaturas superiores a los 140 °C. En este proyecto se necesitaban altas temperaturas, entre 150 y 180 °C, para calentar las fibras directamente.

Superar las limitaciones de los metales y los materiales epoxi

El equipo de ingeniería se dio cuenta rápidamente de que este proceso no podía realizarse con métodos de fabricación convencionales y solicitaron asesoría a Wehl & Partner, un proveedor de servicios de prototipado avanzado. La empresa con sede en Navarra ofrece una amplia gama de soluciones que van del mecanizado convencional a la fabricación aditiva.

Con la colaboración de Wehl & Partner, IDEC encontró una solución alternativa, la fabricación aditiva FDM®, que les permitió probar la idoneidad del proceso RTM conjuntamente con el proyecto de ala de avión. Se eligió la resina ULTEM™ 1010 para producir la herramienta preforma. Las excelentes propiedades de resistencia térmica y química del material le permiten soportar temperaturas superiores a los 150 °C.

“No podríamos haberlo hecho con una resina epoxi convencional porque se habría vuelto inestable o incluso se habría roto a temperaturas de más de 140 °C”, explica Diego Calderón, responsable de análisis estructural en IDEC. “Aunque existen resinas epoxi resistentes a temperaturas tan altas, son muy caras y no habrían sido financieramente viables para nuestro proyecto”.

La capacidad de la resina ULTEM™ 1010 para soportar las temperaturas y presiones requeridas simplificó el proceso de producción de la herramienta preforma. Según Calderón, la preforma es tan sólida que el equipo puede utilizarla durante 25 ciclos como mínimo, algo que sencillamente no es posible con tecnologías epoxi u otras tecnologías de fabricación aditivas y materiales similares.

El material se reveló también como un excelente sustituto de los metales gracias a sus magníficas propiedades no conductoras y de resistencia a la tracción, esenciales para el uso de calentamiento eléctrico. El resultado fue un acabado superficial suave que facilitó una adherencia óptima con el material de fibra de carbono y un moldeo perfecto.

Reducción de los plazos de producción

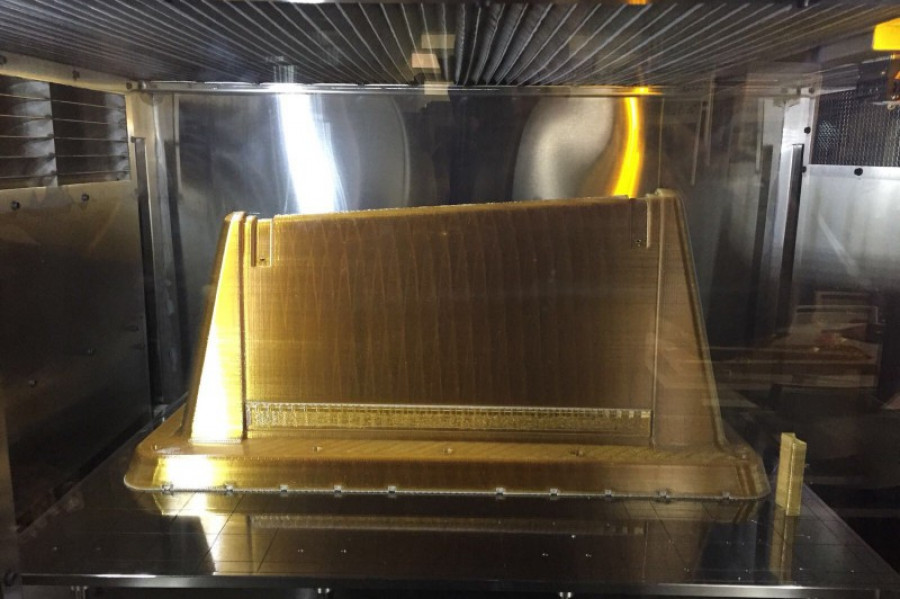

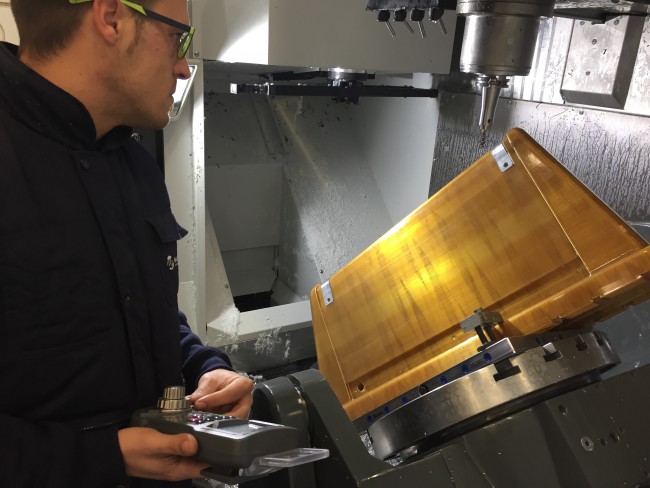

Utilizando una Stratasys F900, adquirida a través de Pixel Sistemas, un distribuidor local, Wehl & Partner fabricó una herramienta preforma grande utilizando la bandeja de gran tamaño del sistema. La herramienta se fabricó en solo 60 horas, mucho menos tiempo que si el equipo hubiera seleccionado un método de fabricación más tradicional.

"Con el mecanizado por CNC, habríamos tardado cuatro semanas como mínimo en producir este tipo de pieza", afirma Javier García, director de Wehl & Partner. "Con el uso de la fabricación aditiva no solo redujimos drásticamente el tiempo de producción de la herramienta preforma, sino que también aceleramos todo el proceso tradicional de moldeo de materiales composite".

“Gracias a la resina ULTEM™ 1010, hemos obtenido una herramienta preforma con propiedades mecánicas perfectas y hemos podido implantar este innovador paso en el proceso RTM. De esta manera hemos reducido la fase de calentamiento del material composite de una hora a solo diez minutos haciendo pasar la corriente eléctrica directamente a través de las capas de material composite", prosigue. “No habríamos podido hacerlo sin la fabricación aditiva FDM”.

El equipo también ha conseguido reducir los costes hasta un 67 % en comparación con el mecanizado por CNC en aluminio, una innovación técnica que permite cumplir el objetivo inicial de reducción de los costes de fabricación.

La solución proporcionada por Wehl & Partner ha contribuido a la innovación RTM que constituye una ventaja competitiva para IDEC. También demuestra las múltiples posibilidades que la fabricación aditiva FDM ofrece a las aplicaciones de moldeo de materiales composite, al tiempo que cumple los estrictos requisitos técnicos del sector aeroespacial.

Recibe la visita de cerca de 39.000 visitantes de 65 países. La próxima edición se celebrará del 6 al 10 de marzo de 2028

Comentarios