Gemelos digitales y realidad extendida

Desde el diseño de un producto o equipo, la puesta en marcha y verificación de los controles, el mantenimiento, la formación del personal, los servicios postventa hasta las tecnologías innovadoras, como el digital twin y la realidad extendida, están transformando todos los procesos y los flujos de trabajo tradicionales de las empresas. Estas nuevas formas de representación digital están afirmándose como nuevos pilares del mundo industrial, ofreciendo importantes beneficios en términos de flexibilidad y agilidad, para poder afrontar los cambios en: plazos de comercialización, capacidad de toma de decisiones, productividad de los operadores, etc. Además, prometen convertirse en la pieza clave para solventar la creciente falta de personal cualificado en la industria.

En los años 60 nació el CAD (Computer Aided Design o diseño asistido por ordenador) y en los años 70 nacieron los sistemas SCADA (Supervisory Control and Data Acquisition). Desde entonces el mundo de la representación digital ha evolucionado a un ritmo increíble. Los primeros diseños CAD en 2D han dejado paso a los CAD en 3D, cada día más precisos y fidedignos. Los SCADAs de primera generación han dejado paso a los SCADAs modernos, con capacidades de acceso remoto a los equipos, gestión de alarmas, procesamientos de datos, etc. Hoy en día, tanto los diseños CAD como los sistemas SCADA son tecnologías estándar, adoptadas por cualquier empresa del mundo industrial y perfectamente integradas en sus flujos de trabajo cotidianos.

Evolución de la representación digital

En los últimos años, nuevas formas de representación digital se han sumado a los CADs y los SCADAs. Entre ellas, los gemelos digitales y la realidad aumentada (AR), virtual (VR) o mixta (MR), que en el pasado eran considerados objetos de ciencia-ficción. Cada día más están conquistando el mundo de los consumidores: aplicaciones como Pokemon GO y Vivino, los filtros de Instagram o Snapchat, las ayudas para aparcar, etc., ya son parte de la vida de cada uno de nosotros. Basta pensar que todos los smartphones de última generación ya son compatibles con aplicaciones de realidad aumentada, ya que tanto Google como Apple han lanzado al mercado, hace ya algunos años, sus plataformas de desarrollo en AR, para dispositivos Android y IOS.

Últimamente, estas innovaciones han empezado a ser utilizadas activamente también por empresas industriales que estén implementando iniciativas de transformación digital, para hacerse más inteligentes, eficientes, ágiles y productivas. Para convertirse en industrias 4.0 o Empresas Conectadas (Connected Enterprise).

Retos del mundo industrial

Actualmente, el mercado desea productos siempre nuevos y cada día más personalizados y complejos, y los requiere en tiempos rapidísimos y a bajo coste. Al mismo tiempo, vivimos en una época caracterizada por la falta de personal cualificado, el aumento de edad media de los expertos, el alto ratio de rotación de los empleados y la creciente dificultad de cubrir las vacantes.

¿Qué implica todo ello para las empresas industriales? Cambiar continuamente y ser capaces de adaptarse inmediatamente a esos cambios para no perder productividad ni competitividad. Hay que rediseñar las máquinas, redefinir las líneas, validar los sistemas de control, efectuar las puestas en marcha, formar a los operadores y establecer los procesos de mantenimiento correspondientes, así como todos los servicios postventa asociados.

¿Un ejemplo? Lo que ha sucedido en el último año con la aparición de la Covid-19. ¿Cuántas empresas han tenido que reconvertir sus líneas y modificar su producción, para mantenerse al día con la demanda y para apoyar los esfuerzos contra la pandemia?

Gemelos digitales y realidad extendida

Es justamente para obtener dicha flexibilidad que las empresas industriales pueden recurrir al uso de los gemelos digitales y de la realidad extendida. Por ejemplo, pueden crear reproducciones virtuales de sus activos, sean ellos productos, máquinas, líneas o incluso fábricas enteras. Esos modelos son verdaderas réplicas del objeto físico y, como tales, evolucionan en el tiempo. Por esta razón, pueden acompañar el desarrollo de un proyecto en todas sus fases.

Además, a través de plataformas IoT, los gemelos digitales permiten reunir todos los datos que caracterizan el activo replicado, tanto los que residen en sistemas OT como en sistemas IT. Consecuentemente, la aplicación de analítica y machine learning a dichos datos genera un flujo de informaciones, capaz de soportar la toma de decisiones críticas, destinada a la mejora de la productividad de los sistemas y al logro de la excelencia operativa. Adicionalmente, los gemelos digitales se pueden fácilmente llevar a los mundos de la realidad virtual y aumentada, para poder proporcionar todas esas informaciones a los operadores de la forma más fácil e intuitiva. De hecho, siendo capaz de remplazar el entorno físico y visual con una realidad digital inmersiva, la realidad virtual (VR) constituye, por ejemplo, el espacio perfecto para formaciones de personal.

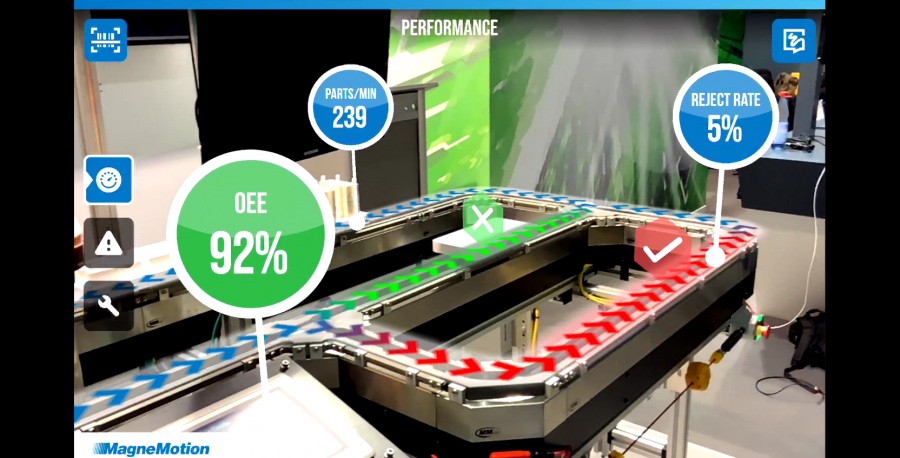

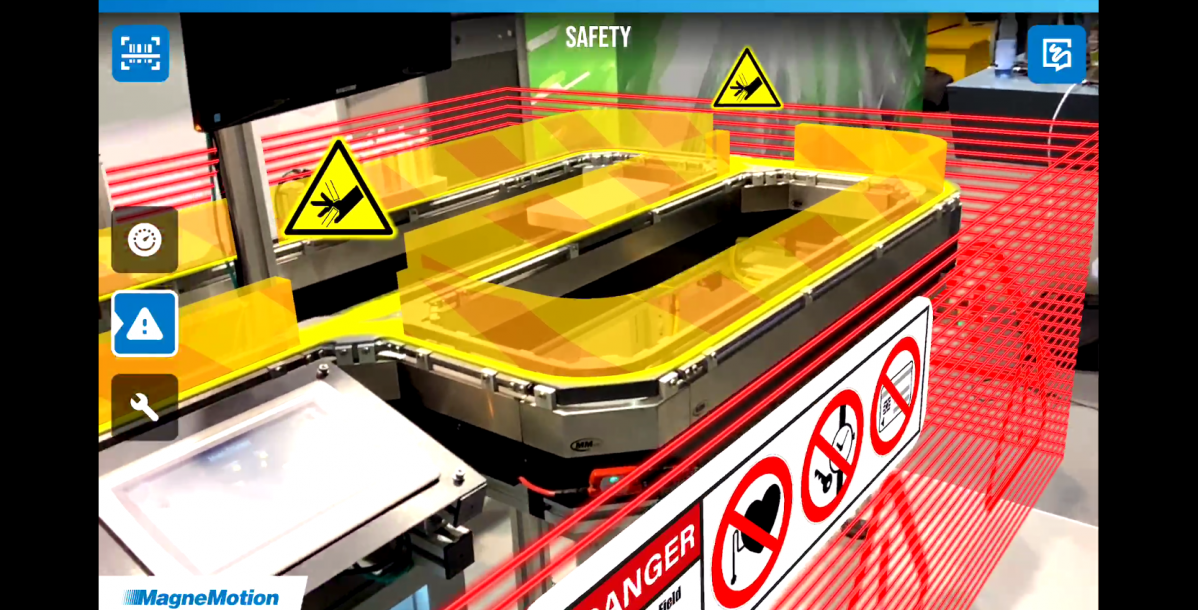

A diferencia de la VR, la realidad aumentada (AR) no nos transporta a un mundo digital, diferente del real, sino que nos ofrece la posibilidad de complementar la visión del mundo real con capas de contenidos digitales. Estas experiencias de AR permiten acoplar los activos físicos con sus gemelos digitales, de forma que las informaciones digitales se superpongan a la realidad a tiempo real.

¿Cómo pueden entonces las empresas industriales aprovechar de estas tecnologías? Y, sobre todo, ¿qué beneficios pueden llegar a obtener adoptándolas? Veamos algunas de las aplicaciones industriales más comunes.

Ingeniería digital

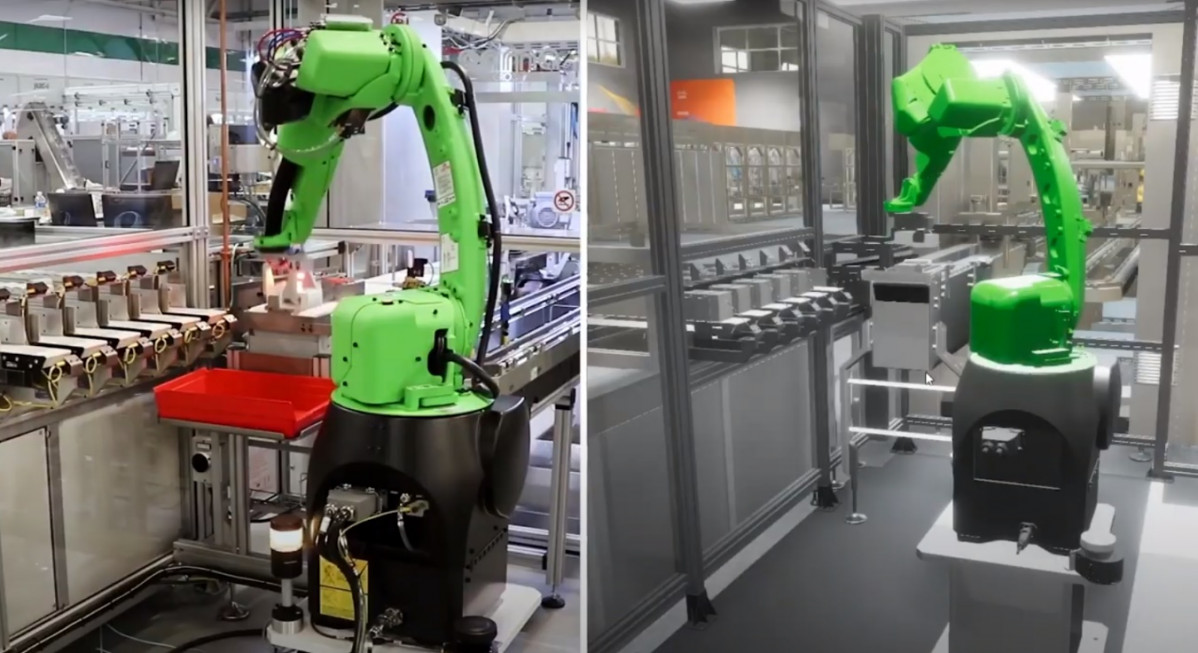

El digital twin es el núcleo de la digital engineering (ingeniería digital), ya que avanza y se modifica desde la etapa de diseño a la de producción, al igual que el producto, máquina o línea que representa, sea ello algo ya existente o todavía no fabricado.

Hace posible diseñar máquinas y analizar su comportamiento en un entorno 3D digital, intuitivo y seguro, en el que se pueden evitar todo tipo de riesgos y peligros, que fomenta la colaboración, el intercambio de nuevas ideas y sus simulaciones, con el claro objetivo de perseguir la excelencia operativa y la mejora continua.

A través de los gemelos digitales, es posible realizar pruebas sobre la marcha de nuevas configuraciones, experimentar nuevos tipos de productos, obtener informes de los resultados y analizarlos para optimizar la producción. En esencia, se puede llevar un equipo o un sistema hasta el punto de ruptura, y hacerlo sin consecuencias, daños, ni interrupciones reales.

Emulación y puesta en marcha virtual

Una vez diseñado y simulado un sistema, a nadie le gustan las sorpresas que surgen a lo largo de las puestas en marcha. No obstante, en muchos casos, se asumen simplemente como costes de proyecto. Para evitar esos imprevistos es posible emular máquinas o enteras fábricas, o sea conectar su gemelo digital a uno o más PACs (Programmable Automation Controller), que operen según la lógica real, facilitando así, probar conjuntamente el CAD mecánico y el funcionamiento lógico.

De esta forma, se puede realizar una verdadera puesta en marcha virtual, probando los controles por completo, depurando el código y verificando las prestaciones de los equipos, antes de que estén fabricados e incluso antes de que se soliciten las piezas. Además, es posible testear situaciones peligrosas, poco habituales o muy complejas, como las pruebas de carga completa, reduciendo así la variabilidad y el riesgo del proyecto.

IoT, analítica y mantenimiento predictivo

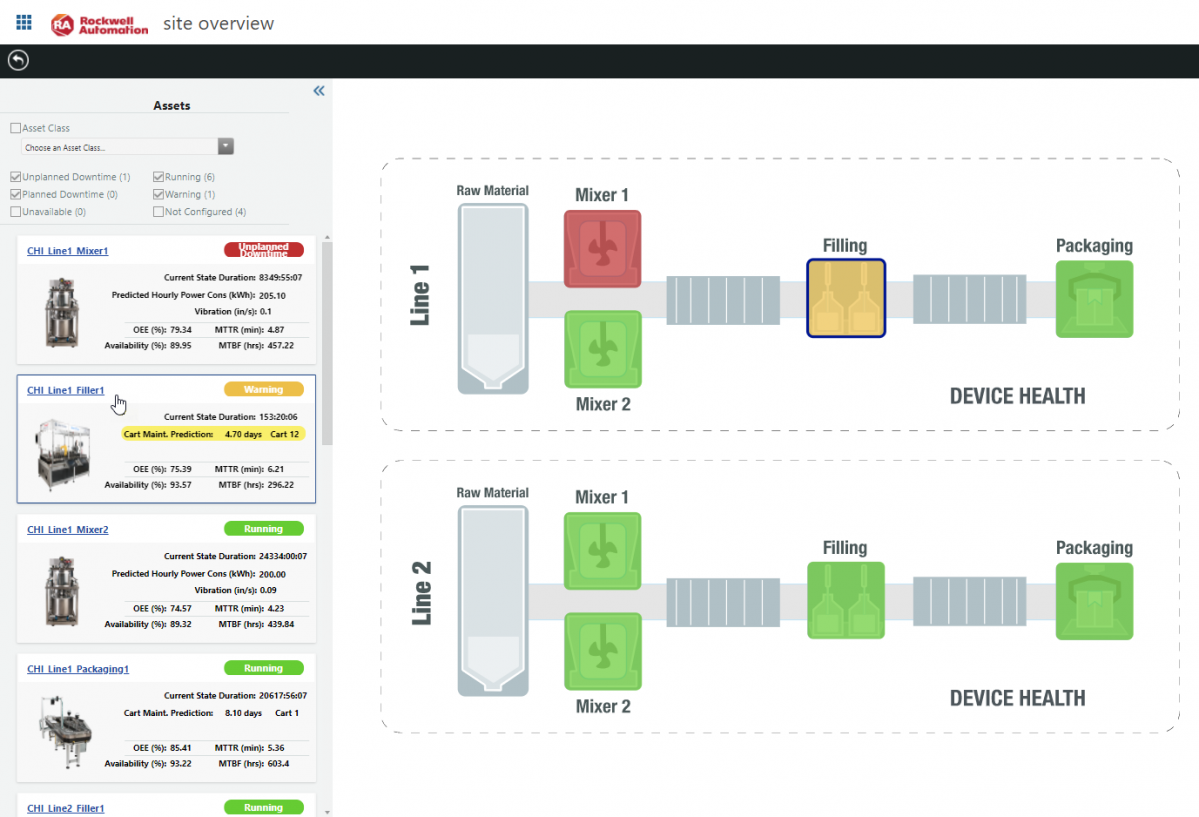

¿Y cuando el sistema esté ya en marcha? Los gemelos digitales también son grandes herramientas de diagnóstico: tener una réplica cambiante de un equipo o sistema, conectada a los controles reales, garantiza poder investigar en profundidad cualquier mal funcionamiento, hasta sacar a la luz las causas de los errores.

El digital twin es el verdadero habilitador del IoT y de la Empresa Conectada. Una vez “en funcionamiento”, en el convergen datos de los sistemas OT y IT, dando vida a un flujo continuo de informaciones, que abre las puertas a numerosas oportunidades para las empresas industriales. No solo son capaces de resolver problemas más rápidamente, evitando costosos tiempos de inactividad, sino también tienen visibilidad sobre toda la cadena de producción, optimizando los KPIs (Key Performance Indicators) a través de la analítica, aplicando algoritmos de machine learning, definiendo procesos de mantenimiento predictivo y prescriptivo para saber con antelación cómo y por qué una máquina se degrada y qué acciones correctivas se deben realizar, entre otros.

En fin, en un momento en el que todas las empresas aspiran a ser las más competitivas, optimizar el uso de los equipos, mejorar la productividad y reducir el tiempo de inactividad son cuestiones cruciales, que marcan la diferencia.

Servicios adicionales

Asimismo, un aspecto diferencial para los fabricantes de la Industria 4.0 es el abanico de servicios que son capaces de ofrecer a sus clientes. En este sentido, los gemelos digitales son unos grandes aliados para ellos, a partir de la fase de diseño, en la que representan una verdadera herramienta de venta adicional. ¿Cuán eficaz es proponer al mercado una máquina a través de un plano 2D, en comparación con una animación video del sistema en funcionamiento, incluso si es poco detallada?

Además, ya no es inusual que la disponibilidad del modelo constituya, para los clientes finales, un criterio de selección de sus proveedores, ya que esto les permite crear fácilmente el gemelo digital de toda la planta y aprovechar ellos mismos de los beneficios de esta tecnología.

De forma análoga, los fabricantes pueden desarrollar nuevos modelos de negocio y nuevos servicios postventa. Por ejemplo, pueden monitorizar en tiempo real su base instalada en todo el mundo y así informar rápidamente los clientes de la necesidad de intervenciones de mantenimiento, pueden agendar las sustituciones de piezas optimizando su stock, y sobre todo pueden minimizar el riesgo de paros imprevistos, garantizando mayores niveles de prestaciones de sus equipos.

Formación (remota)

Más allá de los equipos mismos, los gemelos digitales son herramientas valiosas también de cara al personal y a su formación. Los cursos tradicionales, de hecho, implican la disponibilidad de expertos y equipos físicos, provocando la definición de ventanas temporales de uso muy limitadas y altos costes. Más aun ahora que los requisitos de distanciamiento social hacen casi imposible realizarlos.

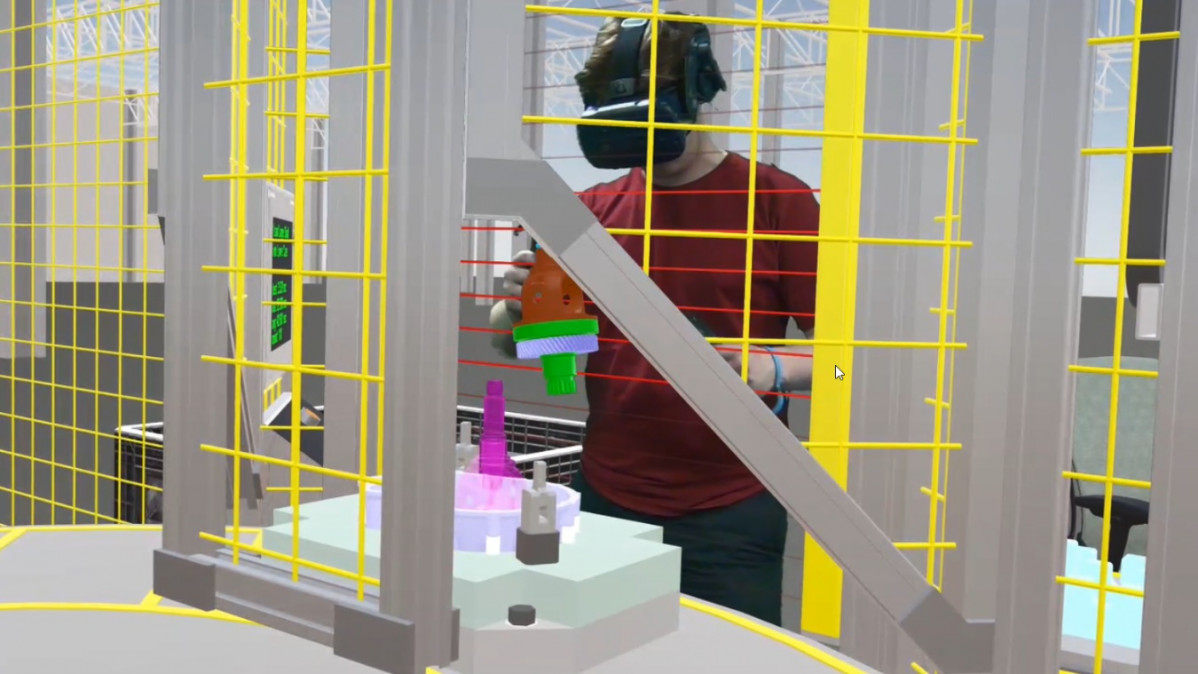

Moviendo los gemelos digitales ya creados a un entorno virtual, es posible poder formar a los operadores en VR (virtual reality), es decir en simulaciones de trabajo altamente realísticas que les permitan entrenarse y practicar sus nuevas tareas, repitiéndolas un número ilimitado de veces, hasta conseguir la eficiencia esperada. Además, sin costes de desplazamiento, sin paros de producción y en un entorno seguro y sin riesgos.

Instrucciones de trabajo

Pero, no siempre lo que hace falta es un curso de formación, a veces los operadores necesitan simplemente unas instrucciones de trabajo relacionadas con una tarea en concreto. Tal vez porque sea especialmente compleja, con alto riesgo de error o porque normalmente no les compete. En estas situaciones, un operador experto, equipado con gafas de realidad aumentada, tiene la posibilidad de “grabar” su ejecución paso a paso de la tarea y reutilizar este contenido para crear rápidamente una guía de trabajo en AR. Si es necesario, cada uno de los pasos puede ser editado, para añadir imágenes, documentos o cualquier comentario que pueda simplificar su sucesiva comprensión y repetición.

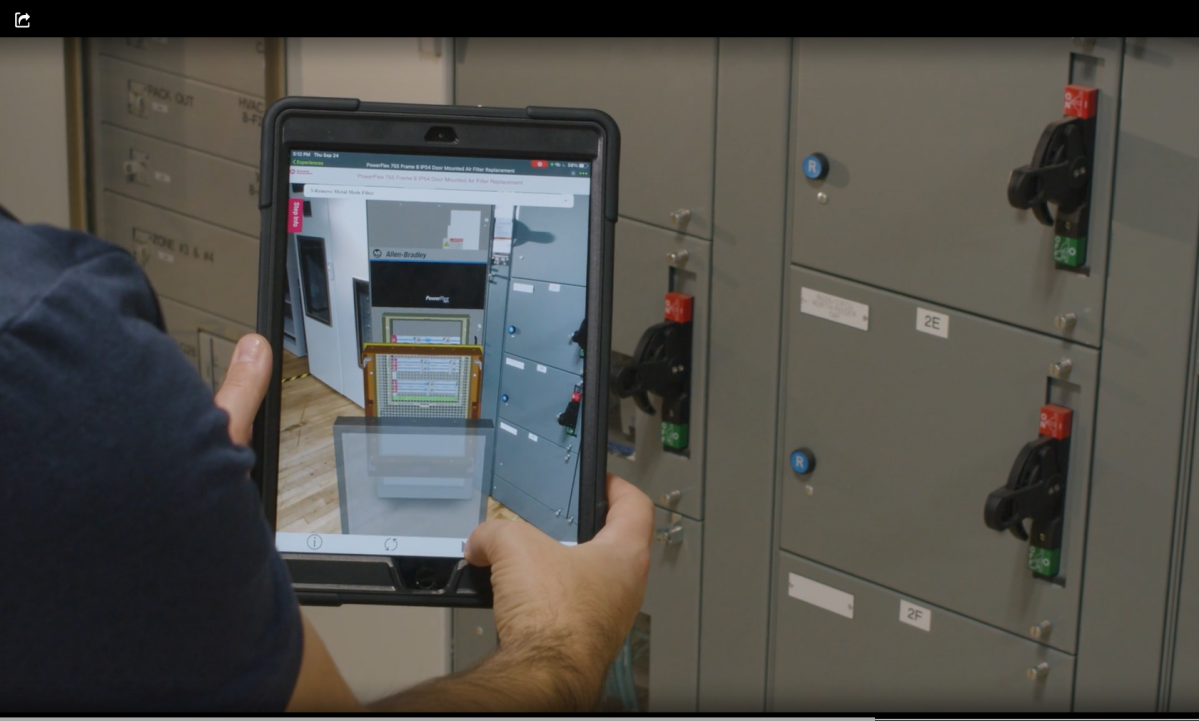

De forma similar, es posible crear desde cero experiencias de realidad aumentada enriqueciendo eventuales modelos CAD 3D de un equipo con los datos que caracterizan su gemelo digital. Por tanto, las instrucciones de trabajo pueden incluir también informaciones IoT en tiempo real.

En ambos casos, una vez listos, estos procedimientos pueden ser visualizados por el resto de la plantilla, permitiendo a otras personas con menor experiencia, realizar esas mismas tareas con precisión y rapidez. De esa manera, es posible sustituir los tradicionales manuales con instrucciones en AR que se sobreponen al área de trabajo del operador, permitiendo aumentar la productividad del personal, reduciendo el número de errores y consecuentemente de desechos y, a la vez, minimizando los riesgos de seguridad.

Por ejemplo, la Digital Assist Library de Rockwell Automation, es una librería digital alojada en la nube, que incluye instrucciones de trabajo en realidad aumentada para reparación y mantenimiento de hardware Allen-Bradley. Se trata de guías visuales y detalladas, desarrolladas en Vuforia Studio, que se pueden seguir paso a paso, sin necesidad de utilizar incomodos PDFs o manuales.

Soporte remoto

¿Y cuándo no bastan las instrucciones de trabajo? En algunos casos, una llamada a un técnico de soporte experto resuelve el problema. No obstante, muchas otras veces, la intervención es más compleja de lo esperado y hay una serie de obstáculos a superar antes de volver a poner una máquina o línea en marcha. Cada minuto que pasa se traduce en pérdidas para la empresa. Además, si el problema no puede ser solucionado a través de una llamada y requiere una visita en situ, más tiempo se suma al retraso ya acumulado. Un retraso que las industrias no pueden permitirse… ¡Sin considerar todas las actuales restricciones de viajes!

Entonces, la realidad aumentada nos ayuda nuevamente.

Usando un móvil, tableta o gafas, un operador puede enfocar su área de trabajo, para que un experto, interno o externo a la organización, tenga la posibilidad de ver en remoto la instalación en tiempo real. El podrá facilitar su soporte como si estuviera en planta, proporcionando instrucciones precisas y específicas, ya que, a lo largo de la sesión, ambos podrán dibujar anotaciones 3D en pantalla, las cuales se quedarán ancladas al elemento físico sobre el cual hayan sido marcadas. De esta forma será fácil identificar exactamente el cable o pieza que necesita atención, minimizando las probabilidades de fallo y acelerando enormemente la intervención.

De hecho, ahora no solo se puede usar esta tecnología internamente en una organización o para dar soporte a sus clientes, sino que también para recibir ayuda por parte de sus suministradores. Por ejemplo, Rockwell Automation da este tipo de soporte, cuando y donde se necesite, a través del nuevo servicio Live View Support, basado en la realidad aumentada de Vuforia Chalk.

Un ejemplo real

Un claro caso de implementación de esas tecnologías innovadoras es la nueva línea productiva de contactores realizada en la sede de Rockwell Automation en Milwaukee, Estados Unidos. Una línea pensada, diseñada y fabricada para ser extremamente avanzada, flexible y eficiente, para lograr máxima productividad y mantener altos nivel de seguridad y ciberseguridad. Todo gracias a la adopción de tecnología puntera, tanto a nivel de control y arquitectura como de software y de soluciones que soportan todo su ciclo de vida, desde la fase de diseño a las fases de operaciones y mantenimiento.

El proceso productivo es continuamente analizado y mejorado a través del gemelo digital de la línea, que permite evaluar y optimizar cada estación, máquina o proceso, obteniendo una reducción de hasta el 50% del tiempo necesario para la puesta en marcha y acelerando el alcance del OEE.

La confluencia de datos de OT y IT en el gemelo digital de la línea facilita la comunicación entre los sistemas empresariales y los sistemas de control, proporcionando las informaciones allí donde se necesitan, permitiendo una rápida resolución de los problemas, aumentando la disponibilidad de la línea y haciéndola flexible y eficiente.

¿Resultado? Esta línea produce más de 1.4 millones unidades/año, siendo capaz de alternar 600 variantes con un tiempo de configuración nulo.

Conclusiones

Las nuevas tecnologías de la industria 4.0 están transformando radicalmente el mundo de la representación digital en la industria. A los más tradicionales diseños CAD y sistemas SCADA se van añadiendo, cada día más, los gemelos digitales y las aplicaciones realizadas en realidad aumentada o virtual.

Estas herramientas abren nuevas fronteras a lo largo de todo el ciclo de vida de una máquina o de una línea, para optimizar el uso de los activos, aumentar la productividad, reducir los costes y crear nuevos modelos de negocio.

De hecho, las aplicaciones ya identificadas por el mundo industrial son múltiples y valiosas, pero no cabe duda de que solo la progresiva adopción de esas innovaciones podrá sacar a la luz todos sus beneficios todavía desconocidos.

Giulia Angarano,

Technology Consultant en Rockwell Automation

Este artículo aparece publicado en el nº 527 de Automática e Instrumentación

Págs. 47 a 51.

Control basado en PC para una máquina de envasado de cápsulas y monodosis de uso alimentario

Comentarios