Cuestiones clave para la medición de nivel

La medición de nivel según métodos diversos es una de las disciplinas más importantes en todo tipo de aplicaciones y sectores industriales. Es fundamental para la industria alimentaria, farmacéutica, para el tratamiento y depuración de las aguas, para las industrias químicas y petroquímicas y, en general, para todo aquel proceso que requiera conocer con precisión el nivel de un depósito que contenga líquidos o sólidos. Existen múltiples principios de medición que se adaptan a las características del producto a medir. En el siguiente artículo resolvemos cuestiones sobre ello y analizamos las características más relevantes y modernas de estos dispositivos.

PREGUNTAS

- ¿Cuáles son los principios habituales de medición de este tipo de dispositivos?

- ¿Existe algún método ‘universal’ de medición que valga para todos los casos de uso?

- ¿Qué otras posibilidades de medición incluyen este tipo de sensores dentro de la propia solución?

- ¿Cómo extraen la medida? ¿Qué novedades inalámbricas o de otro tipo incluyen estos equipos?

- ¿Qué otros modelos de negocio pueden generar estos dispositivos con el uso de los datos extraídos?

Javier Figueras, Local Division Manager, Measurement & Analytics de ABB en España

1. Existen diferentes tipos de medición para calcular niveles. Los más habituales son mediante flotador, diferencia de presión o mediante dispositivos optoelectrónicos. Los equipos mediante flotador se basan en el principio de vasos comunicantes. El flotador diseñado según la densidad del fluido contiene imanes en su interior que generan un campo magnético conforme baja o sube el nivel del fluido, a través de un indicador de láminas exterior.

Los equipos basados en control mediante presión diferencial, por su parte, están basados en la medición de la diferencia de presión que hay en un tanque o depósito cerrado de las fases gaseosa y líquida del mismo. Estas medidas necesitan contacto permanente con el fluido, casi siempre se precisa conocer el mismo y están limitadas a medir nivel líquido. Por otro lado, y si se requiere medir líquidos o sólidos sin necesidad de contacto, tenemos los equipos con principio de medición por ultrasonidos, radar o láser. Los ultrasonidos y radar miden tiempos de reflexión, es decir, el tiempo transcurrido desde que se emite una señal y se mide el retorno reflejado en la superficie del fluido. El láser contiene prismas de vidrio, fotodetectores, LED y receptores de luz que miden la dispersión de la luz a través de haces de luz sobre la superficie de los líquidos o sólidos.

Por otro lado, tenemos también el radar de onda guiada, que recurre a un elemento fijo para guíar las ondas de radar evitando posibles falsos ecos.

2. No existe un principio de nivel que sirva para todas las aplicaciones. Según el tipo de proceso que tengamos, se utiliza la tecnología que mejor se adapte al mismo. Para ello debemos tener en cuenta las condiciones de los fluidos y las de nuestro proceso e instalación. Respecto a los fluidos debemos considerar variables como temperatura, presión, conductividad, densidad o constante dieléctrica; mientras que en relación a nuestro proceso deberemos considerar aparición de espumas, si puede haber condiciones de vacío, presencia de vapor, burbujas, vibraciones por la presencia de agitadores, etc.

Por último, en lo referente a nuestra instalación tendremos que considerar si nos encontramos ante un proceso abierto o cerrado a la atmosfera, geometría de nuestro depósito o las dimensiones del nivel que deseamos medir. Así, una vez tenemos identificados todos estos datos podemos seleccionar el equipo que mejor se va ajustar a las necesidades del proceso.

3. En las tecnologías de medida por ultrasonidos, radar o láser la medida resultante es una distancia que nos dará la posibilidad de medir caudal según la altura de un fluido, por ejemplo, en canales abiertos. Otra opción que nos permiten algunos equipos es la de poder actuar como detectores de posición o detectores de proximidad y la medición volúmenes.

4. La medida puede ser extraída mediante lectura directa, como en los equipos de nivel magnético donde tendremos una escala en la que podremos ver el nivel de nuestro proceso, o mediante el envío de señales a nuestro sistema de control. Para esto último disponemos de los protocolos más usados como 4…20 mA, HART, Profibus o Foundation Fieldbus. No obstante, debemos tener en cuenta que los equipos de nivel avanzan constantemente en busca de tecnologías que supongan mejoras en el proceso y el resultado. Precisamente, una de estas mejoras es la comunicación WirelessHART, que permite una instalación sin cables en lugares poco accesibles o lejanos, por lo que se optimizan costes en instalación. Del mismo modo, gracias a que el tiempo de respuesta de este protocolo es más rápido, especialmente en distancias largas, la mejora de esta tecnología es notable.

5. El principal objetivo de la medición de nivel es conocer el nivel o volumen ocupado en un determinado depósito. Partiendo de esa base, existen varios procesos que pueden ser controlados con mayor autonomía y automatización, asegurando una respuesta más rápida a los cambios de proceso como por ejemplo en el control de bombeo de aguas. Todo esto nos permite alcanzar una optimización del proceso, mejorar su eficiencia y aumentar la seguridad. A modo de ejemplo en cuanto al aumento de la eficiencia encontramos el control de dosificación de reactivos, un proceso de mezcla de productos químicos, el cual, con el control de nivel y volumen, permite optimizar la cantidad de producto que debemos ir añadiendo en un tiempo determinado o en un ciclo en función de los datos que vamos obteniendo.

En términos de seguridad, un ejemplo sería el de controlar que un depósito o un tanque no rebose, evitando daños en la planta y además originar una parada en la planta que provoque paros en la producción durante bastante tiempo. Debemos tener claro también que, optimizando el proceso, aumentando su eficiencia y seguridad cumplimos con las regulaciones ambientales y estaremos haciendo una mejor utilización de recursos.

João Carlos Guerra, Pressure & Level Sales Leader Iberia en Emerson Automation Solutions

1. La industria tiene varios tipos de tecnología, dependiendo de su complexidad y/o características, se elige el equipo que mejor pueda servir a la aplicación. Si consideramos medida de nivel en continuo, las tecnologías más comunes son: radares (onda guiada y no contacto), ultrasonidos, capacitivos, desplazadores, magnéticos y la más difundida, presión, bien sea presión diferencial (DP) o presión estática cuando el tanque no es presurizado. Todas las tecnologías tienen sus ventajas y sus inconvenientes, las condiciones de proceso, fluido, presión, temperatura y no menos importante el tipo de silo/tanque y condiciones de instalación son decisivas para a la hora de elegir la tecnología más adecuada.

Los diferentes tipos de industrias, sus estándares y aprobaciones tienen también mucha influencia a la hora de elegir el equipo óptimo. Cuando el contacto con el fluido no es aceptable, a lo mejor pensamos en algo como un radar de no contacto, por otro lado, en procesos con muchas espumas e/o polvo denso, el radar de no contacto no es la mejor solución. Hablamos de medida de nivel en continuo, pero, hay también las medidas de nivel puntuales, miden la presencia o no de un fluido. Más comúnmente usadas para generar alarmas, de alto y bajo nivel. También en este caso tenemos diferentes tipos de tecnología, capacitivos, horquilla vibratoria, varilla vibratoria, desplazadores, paleta giratoria para nombrar los más comunes. Explicamos un poco mejor cómo funcionan las diferentes tecnologías en el punto 4. Abajo tabla resumen, tecnología versus aplicación.

- Óptimo, las condiciones de proceso tienen poca o ninguna influencia en la medida.

- Aceptable, dependiendo de las condiciones de proceso.

- Malo, la tecnología no trabaja bien en estas condiciones.

2. Ninguna de las tecnologías es capaz de cubrir todas las aplicaciones de una manera perfecta, pero yo destacaría la medición por radar (con y sin contacto) como la más universal, capaz de manejar bien o muy bien casi todas las diferentes condiciones procesuales. Dicho esto, la mayoría de las tecnologías es capaz de manejar unos 80 o 90% de las condiciones procesuales existentes en la industria hoy en día. ¡El reto es elegir aquella que aporte menores costes de propiedad! Preguntas como, ¿Qué mantenimiento necesito? ¿Cuánto me va a costar la instalación? son cuestiones que hay que tener en mente desde el primer día. El coste del equipo, por si, no debería ser un factor decisivo a la hora de elegir la tecnología. Y, como ya se dijo, hay también la medición puntual, es decir, detección de un determinado nivel de fluido/producto. En este tipo de medición las horquillas vibrantes son el ‘state of the art’ desde el punto de vista económico hasta sus capacidades de desempeño muy amplias y capaces de afrontar casi todas las aplicaciones.

3. El radar 5408 de Emerson es un equipo a dos hilos, para medición en continuo de una variedad muy amplia de fluidos, con un solo equipo se puede medir nivel en líquidos, sólidos y lodos.

El principio de medida es la frecuencia modulada de onda continua (FMCW), una tecnología desarrollada por Emerson desde hace 40 años para medida en transferencia de custodia. Las señales de radar se transmiten continuamente hacia la superficie del producto con una frecuencia de microondas modulada dentro de un determinado rango (24 a 27 GHz). El nivel es proporcional a la diferencia de frecuencia entre la señal recibida y la transmitida. A parte de la tecnología FMCW, el 5408 es un equipo con aprobación SIL 2 y tiene la capacidad de hacer diagnósticos tales como:

- Signal Quality Metrics, es la capacidad que el transmisor tiene de en todo o momento obtener información de la calidad de la señal que recibe en una escala de 1 a 10. Siempre que la calidad de la medida baja de 3 (por temas de cambios en el proceso por ejemplo generación de muchas espumas o suciedad en la antena) el radar lanza una alarma y así se puede hacer mantenimiento al equipo o corregir algo en el proceso antes de perder totalmente la medida.

- Power Advisory, el transmisor mide y monitorea el voltaje de entrada. Si el voltaje es demasiado bajo, los operadores recibirán una alerta.

- Scaled Variable, permite al usuario convertir una variable en una medición alternativa como caudal, masa o nivel.

- Response Time Calculator, confirmación de una manera automática del tiempo de respuesta del radar.

- Con este tipo de equipos, somos capaces de sacar mucha información del proceso, muy importante una medida correcta del nivel, por supuesto, pero en paralelo tener datos de nuestro lazo de control y/o cambios procesuales que pueden ocurrir es algo un poco más allá.

4. Como se ha dicho en el punto 1, existen varios tipos de equipos para medición de nivel.

Hagamos una breve explicación de cómo funciona cada una de las diferentes tecnologías.

Radares:

-Radar de onda guiada, instalación vertical en un tanque o en cámara (fuera del tanque), tiene una sonda que suele tener la longitud del rango de la medición pretendida.

Con el radar, el cambio en la densidad, constante dieléctrica o conductividad no necesita ningún tipo de compensación, bien como variaciones en la temperatura o presión no impactan en la medida.

-Radar de no Contacto, el radar de no contacto no tiene sonda, no es intrusivo. La señal viaja en el aire (vapor) hace la superficie del fluido, una característica muy importante si el fluido es muy viscoso, abrasivo, o tiene alguna otra característica que no permite ningún tipo de intrusión en el tanque, podemos incluso posicionar el radar hace afuera del tanque, la onda pasa a través de una ventana o algo similar.

Ultrasonidos: emite un pulso (ultrasónico) que viaja a la velocidad del sonido hacia el fluido, rebota después hacia el transmisor que hará los cálculos del nivel según la siguiente formula,

Distancia = [(velocidad del sonido * retardo de tiempo) / 2].

Desplazadores: normalmente es una tecnología que va en cámara con 2 o más tomas al tanque, tiene una ‘boya’ (desplazador) conectada a un transmisor en la parte superior de la cámara que sube y baja de acuerdo con los cambios en el proceso. El desplazador está diseñado de acuerdo con el fluido y su densidad.

Magnéticos: este tipo de tecnología mide la interacción entre dos campos magnéticos, flotador y guía. La electrónica envía una señal a lo largo de la guía hasta detectar el campo magnético generado por el flotador. El flotador siempre está en la superficie del fluido. Tiene como principal ventaja su precisión, 1mm, pero, siendo una tecnología intrusiva el flotador se puede obstruir o pegar a la pared dependiendo del proceso/fluido.

Presión: es la tecnología más difundida y más conocida en el mercado para medición de nivel en líquidos, fácil de instalar, capaz de manejar muy bien las diferentes condiciones de proceso y aplicaciones.

5. Más y más la protección de personas y de activos constituye una prioridad en las plantas de proceso, con la información extraída por los radares de Emerson se puede mejorar la protección a los dos. Overfill Prevention, es una de las características de nuestro equipo que nos garantiza que el nivel en nuestros tanques siempre está en niveles seguros, que no hay derrames. El Overfill Prevention es un algoritmo que añade una capa extra de protección, funciona como que el radar estuviera sacando dos medidas distintas, una, el nivel de proceso y la otra midiendo solamente la parte superior del tanque, los últimos, 500mm, por ejemplo. Con este algoritmo bajamos muchísimo las probabilidades de un sobrellenado.

Proof Testing, siempre que hablamos de seguridad hablamos de SIS (Safety Instrumented System) y también en el nivel de SIL que se quiere tener en planta. Para mantener dicho nivel de seguridad hay que testear con una determinada frecuencia los equipos. Para lo cual era necesario subir al tanque, desmontar el equipo, llevarlo al taller y hacer una prueba. Mientras no tengamos medición, no sabemos el comportamiento del nivel, así que volvemos a instalar el equipo en el tanque, sea cual sea el resultado de la prueba, por otro subir y bajar a un tanque siempre es una operación arriesgada. Con el Proof Testing, no hace falta quitar el radar y no tenemos ninguna interrupción en la medida, todo se hace en sala de control de una manera remota. Tenemos así un ahorro en tiempo, no perdemos eficiencia y no ponemos en peligro a nuestros trabajadores.

Con el 5408 podemos tener información de lo que ha pasado en nuestro proceso, por ejemplo, en el turno de la noche o ayer por la tarde. El equipo tiene capacidad de almacenar la información de los últimos 5 días con una resolución de 30 minutos o 2 días cada 2 minutos, lo que nos permite tener información para poder entender algún cambio en el proceso. Por último, en lo que respecta a seguridad, el radar tiene también la capacidad, en caso de cortes intermitentes en la electricidad, mantener la medida durante 3 segundos.

Me gustaría destacar también nuestro radar 5900S para transferencia de custodia y diseñado para tanques de inventario, con una precisión de 0,5mm y el nuevo 3408, el más reciente lanzamiento de Emerson con tecnología FMCW y frecuencia de 80GHz.

Oliver Reher Garcia, Product Manager de Nivel en Endress y Hauser S.A.

1. En los últimos 10 años, ha habido una tendencia en utilizar principios de medida de nivel sin contacto con el producto de proceso, por ejemplo, transmisores de nivel por ultrasonidos o bien transmisores de nivel radar (microondas) por las claras ventajas que ofrecen frente a otros principios como transmisores de presión o presión diferencial para medir la columna hidrostática, medidores capacitivos... Las principales ventajas de estos equipos (radar) son:

- Miden el nivel de producto independientemente de la densidad.

- Los transmisores de nivel por microondas no se ven influenciados por las variaciones de presión, temperatura o vapores que pueden darse en la parte superior de los depósitos o reactores.

- La evolución que han tenido las frecuéncias de emisión de 6 GHz, 26 GHz hasta los más actuales a 80 GHz permite instalar los equipos en prácticamente cualquier tubuladura de la parte superior de los depósitos gracias a la gran focalización de esta frecuencia de emisión aportando alta precisión en la medida de nivel en aplicaciones con líquidos o sólidos.

2. No, aunque los transmisores de nivel radar solventan muchas aplicaciones, posteriormente nacieron los transmisores de nivel por microondas guiadas para solventar algunas aplicaciones que los radares sin contacto no eran capaces de solucionar. Las sondas capacitivas, que es un principio de medida de nivel que lleva más de 60 años en el mercado, todavía cubre ciertos nichos de aplicaciones que otros principios no son capaces de resolver.

3. Además de la medida de nivel, que es la variable que se le pide a un transmisor de nivel, muchos equipos ofrecen la posibilidad de extraer otras variables porque en el mercado hay una clara tendencia de evolucionar de los clásicos mantenimientos reactivos a mantenimientos preventivos o incluso predictivos y esta evolución sólo se consigue analizando más datos del proceso o del propio equipo. Un transmisor de nivel radar, es capaz de ver la evolución de la suciedad en la trompeta del equipo y avisarnos antes de que el equipo deje de medir o bien un radar es capaz de seguir la evolución de la presencia de espumas e informar al usuario, Asimismo, los últimos desarrollos de equipos por microondas, permiten realizar una autoverificación del estado del equipo y extraer un informe en PDF para ver cómo está estructuralmente el transmisor de una manera muy simple que es de gran ayuda al personal de mantenimiento de planta.

4. La señal de la medida de nivel puede extraerse del equipo a través de 4..20 mA HART, Bluetooth o bien GSM. La última novedad inalámbrica en transmisores de nivel radar, es un radar autónomo alimentado a baterías con envío de datos a través de la red de telefonía móvil que envía los datos a una nube, el equipo puede instalarse en cualquier lugar de España con el único requisito de que haya cobertura de alguna red de telefonía.

5. La experiencia que tenemos con estos radares autónomos es que, los utilizadores han optimizado las medidas de nivel en localizaciones donde hasta la fecha era difícil impletar un transmisor de nivel. Además, gracias a que el equipo no necesita ninguna infraestructura para su instalación (es autómo), algunos clientes lo han incorporado en sus depósitos repartidos por toda la geografía del país y con los datos que siempre están disponibles en una nube, han optimizado la cadena logística de asegurar que sus propios clientes tienen siempre sufiente material para sus proceso productivos.

Andres Gamboa González, Business Development Manager en VEGA Instrumentos, S.A.

1. Las tecnologías de medida de nivel más utilizadas en sensores inteligentes presentes en cualquier ámbito de la industria son: Radar con y sin contacto, transmisores de presión y/o presión diferencial. Además de estos, históricamente en el mercado, para aplicaciones IoT sencillas se suelen utilizar también otras tecnologías tales como: Ultrasonidos, LiDAR, desplazadores (boyas) – efecto hall.

2. Los sensores de radar sin contacto presentan gran versatilidad y fiabilidad en multitud de aplicaciones: depósitos presurizados o al vacío, con presencia de polvo en suspensión, vapores, condensaciones. Independientemente de que se trate de un producto líquido o sólido, o de qué características tenga el producto: densidad, colorimetría, viscosidad, temperatura o presión de trabajo… Incluso midiendo el nivel de producto directamente sobre el techo del depósito sin necesidad de tener visión directa con el producto del interior, en contenedores de plástico o fibra, no hace falta perforar el techo o tener una boca disponible: sólo hace falta ‘posarlos’ encima.

3. Los modelos de sensores de radar sin contacto inteligentes desde su diseño para el uso industrial incorporaban variables de medida adicionales como la temperatura en el compartimento de la electrónica, la cual se utiliza para el diagnóstico. Ahora, los sensores inteligentes para aplicaciones IoT incorporan, además de la temperatura interna, otras magnitudes de medición tales como: el grado de inclinación del sensor respecto a la horizontal; que permite saber si el sensor está en la posición correcta; o la geolocalización GPS.

4. Incluso a día de hoy, los datos de los sensores inteligentes de nivel se pueden enviar mediante GSM/GPRS/UMTS. La principal novedad es que ahora los sensores inteligentes como los VEGAPULS Air son capaces, además, de hacerlo mediante NB-IoT y/o LoRa, protocolos LPWAN, los cuales ayudan a conservar la vida útil de la batería en montajes autónomos. Además de presentar mayor penetración y cobertura que la telefonía móvil convencional.

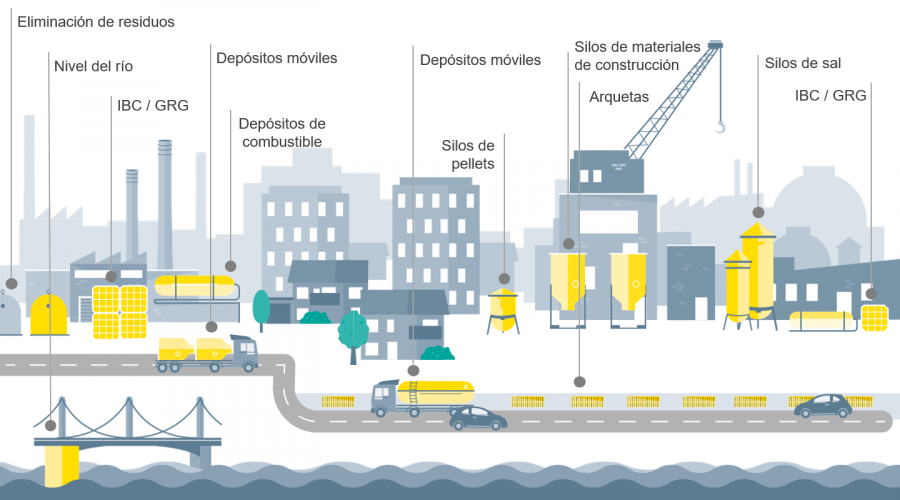

5. Con los sensores inteligentes de medida de nivel, sean autónomos o no, es posible la monitorización de existencias de productos almacenados en recipientes, en todas aquellas ubicaciones que se tenían aisladas de un control de proceso y se realizaba una monitorización manual o visual. Ya sea, por ejemplo, un punto de dosificación de reactivo, o un punto de recogida de residuos para su posterior tratamiento. E, independientemente del tamaño o la forma del contenedor, desde garrafas, hasta grandes silos.

Por otro lado, se abre la puerta a la transformación digital de la logística: La optimización de los procesos de suministro y la búsqueda de factores que añadan valor a un producto, han llevado a los proveedores de estos productos a granel a transformarse dentro de un proceso llamado servitización. Dejando de ofrecer un producto, para pasar a ofrecer un servicio de suministro del mismo. La potencia de este modelo de negocio, conocido como VMI (Vendor Managed Inventory), radica en que el proveedor es quien puede ‘monitorizar’ las existencias en la instalación del cliente, de tal manera que el proveedor pueda anticiparse en el proceso de preparación de aprovisionamiento, evitando así roturas de stock, problemas adicionales por sobrestock y la reducción de plazos de entrega, además de tener una visión clara de la demanda que habrá a corto/medio plazo por parte de sus clientes y liberándolos de tareas superfluas de monitorización manual para realizar un pedido.

Este artículo aparece publicado en el nº 540 de Automática e Instrumentación págs. 48 a 54.

Autonomía estratégica y competitividad, grandes protagonistas en la última jornada

Comentarios